Колосниковую решетку устанавливают в огневой коробке примерно на уровне топочной рамы на паровозах с угольным отоплением. На паровозах первых выпусков применялась неподвижная колосниковая решетка с балочными колосниками. Такой колосник представлял собой чугунную балочку с увеличенной высотой в средней части, имеющую по концам и посередине утолщения для образования необходимых зазоров Балочные колосники укладывали в топку поперечными рядами. Для установки колосников к стенкам огневой коробки прикрепляли на шпильках продольные и поперечные балки.

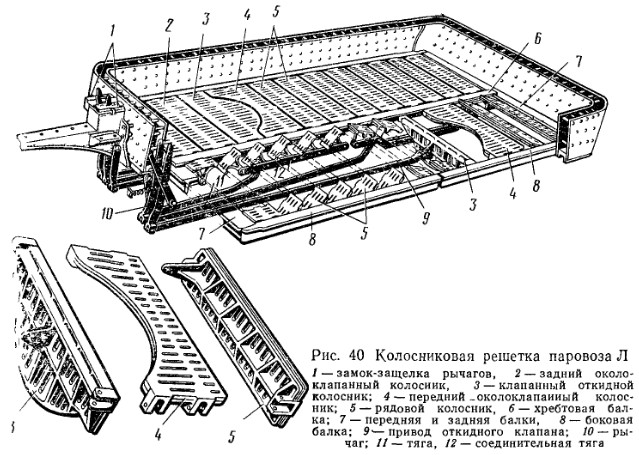

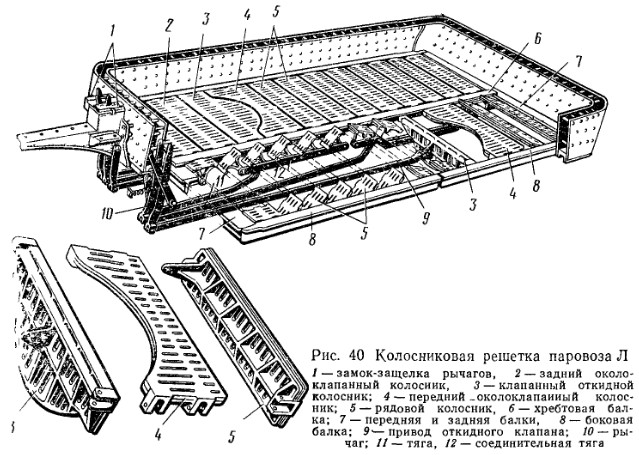

Широкое распространение на современных паровозах получили решетки с качающимися плитчатыми колосниками (рис. 40), отлитые из серого чугуна. Качающиеся колосники разделяются на рядовые 5, околоклапанные передние 4, клапанные откидные 3 и околоклапанные задние 2 длиной 640, 840 и 980 мм. Стандартный рядовой колосник представляет собой отливку, имеющую щели шириной 8—10 мм; с обоих концов колосник имеет углубления для шипов балок, а с одного конца — рычаг для привода.

Вдоль топки на кронштейнах, прикрепленных к топочной раме, устанавливают четыре боковые балки 8 и посередине — хребтовую балку 6. Эти балки, изготовленные из стального литья, имеют шипы, на которые устанавливают поперек топки качающиеся колосники. Количество укладываемых рядовых колосников зависит от длины топки. В промежутках между колосниками и стенкой огневой коробки, а также в передней и задней частях устанавливают балки 7.

Для облегчения прокачивания колосников решетка разделена на четыре секции с отдельными приводами. Привод каждой секции состоит из тяги /2, соединяющей хвостовики колосников, тяги It и рычага 10, укрепленного на кронштейне и выведенного в будку паровоза. Откидные клапаны имеют самостоятельный привод 9. Наличие большого откидного клапана 3 с приводом в будку машиниста облегчает чистку топки и создает удобства для паровозной бригады. По такой схеме оборудованы качающимися колосниками в два ряда все основные серии паровозов.

В отличие от других паровозов в колосниковой решетке паровоза ФД сделана откидная плита (клапан) с приводом наружу. Колосниковая решетка этого паровоза имеет стандартные колосники, хребтовую, боковые, переднюю и заднюю балки и привод для прокачивания колосников, выведенный в будку. Откидная плита соединена тягой и кривошипом с валом, который снаружи топки имеет рычаг с рукояткой для опускания плиты.

Качающиеся колосники дают возможность взламывать шлак, образующийся на решетке, легко очищать решетку от скопления золы и мелкого шлака, что особенно важно при отоплении многозольными углями. Очистку решетки прокачиванием производят на стоянке и на ходу при закрытом регуляторе.

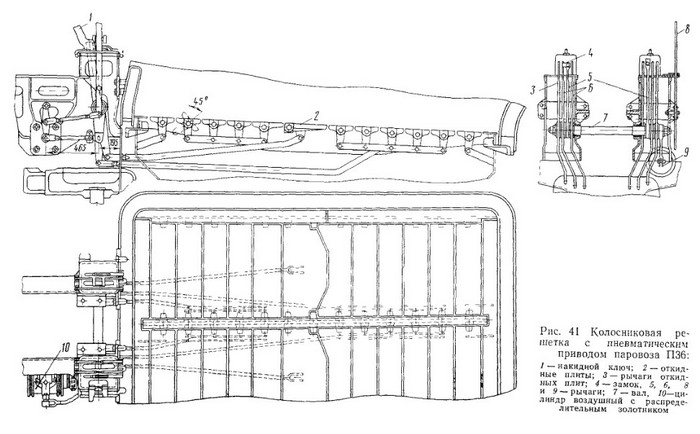

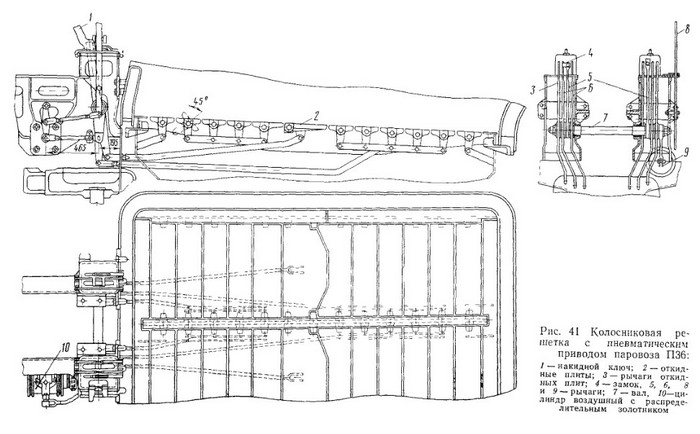

Для облегчения труда паровозных бригад вместо ручной прокачки колосников при помощи привода и рычагов, выведенных в будку машиниста, применяют пневматический привод (рис. 41). Колосники прокачивают при помощи рычажного механизма и воздушного цилиндра 10, имеющего распределительный золотник. Для прокачивания секций колосниковой решетки нужно перемещать в одну и другую сторону рычаг 8, который при помощи тяг соединен с распределительным золотником цилиндра. Это вызывает перемещение поршня в цилиндре, а затем передается рычагу 9 и валу 7, на котором насажены рычаги 5. Соединяя рычаги 5 при помощи замков 4 поочередно с рычагами 6, которые в свою очередь соединены с секциями, приводят в движение колосниковую решетку. Независимо от автоматического привода решетку можно прокачивать вручную при помощи накидного ключа 1, надеваемого на рычаги 6

Для облегчения труда паровозных бригад вместо ручной прокачки колосников при помощи привода и рычагов, выведенных в будку машиниста, применяют пневматический привод (рис. 41). Колосники прокачивают при помощи рычажного механизма и воздушного цилиндра 10, имеющего распределительный золотник. Для прокачивания секций колосниковой решетки нужно перемещать в одну и другую сторону рычаг 8, который при помощи тяг соединен с распределительным золотником цилиндра. Это вызывает перемещение поршня в цилиндре, а затем передается рычагу 9 и валу 7, на котором насажены рычаги 5. Соединяя рычаги 5 при помощи замков 4 поочередно с рычагами 6, которые в свою очередь соединены с секциями, приводят в движение колосниковую решетку. Независимо от автоматического привода решетку можно прокачивать вручную при помощи накидного ключа 1, надеваемого на рычаги 6

Площадь колосниковой решетки исчисляют в квадратных метрах и получают умножением ее длины на ширину. Размеры колосниковых решеток основных серий паровозов указаны в главе 1.

Для подвода в топку воздуха, необходимого для поддержания процесса горения, в колосниках сделаны щели. Сумма всех щелей в колосниках, выраженная в процентах по отношению ко всей ее площади, называется живым сечением. Колосниковые решетки паровозов со стандартными качающимися колосниками имеют живое сечение в пределах 18—22%, что удовлетворяет условиям сжигания большинства смесей углей, применяемых на паровозах.

Чем больше площадь колосниковой решетки и чем больше на ней сжигают в единицу времени топлива, тем больше можно получить-тепла для образования пара. Количество килограммов топлива, которое сжигается на 1 м2 площади колосниковой решетки в течение 1 ч, называют напряженностью, или форсировкой колосниковой решетки.

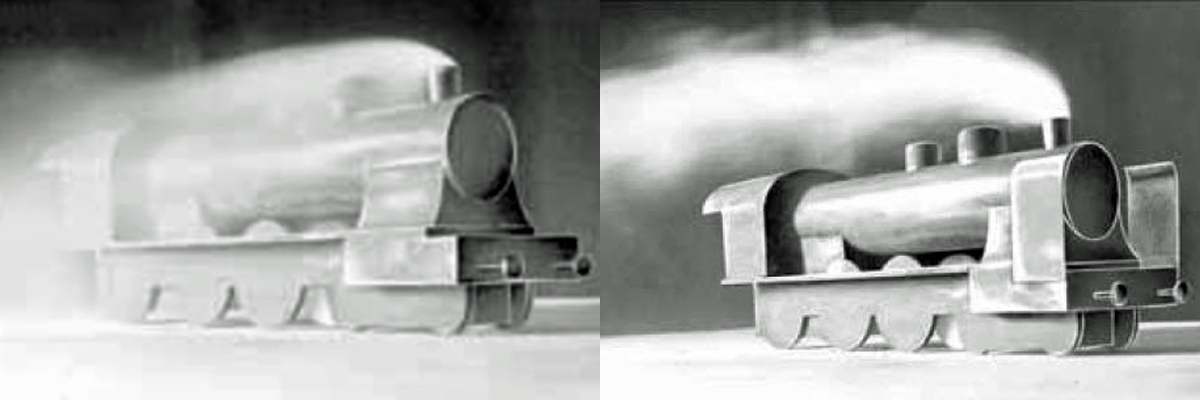

Для локомотивов некоторых железнодорожных компаний дымовые дефлекторы и их особая форма были частью неповторимого внешнего вида. Например, паровозы довоенной Рейхсбана имели большие листы металла, которые поднимались от контура котла над колесами до высоты ниже дымохода и имели изгиб вверху, так что они повторяли границу транспортного средства. Эта большая конструкция дымового дефлектора, столь характерная для большинства стандартных локомотивов, в то время все еще делилась на малые, средние и большие типы подконструкций. Позже их назвали дымовыми дефлекторами Вагнера в честь давнего руководителя отдела дизайна Рейхсбана Рихарда Пауля Вагнера, хотя авторство этой конструкции установить невозможно.

Для локомотивов некоторых железнодорожных компаний дымовые дефлекторы и их особая форма были частью неповторимого внешнего вида. Например, паровозы довоенной Рейхсбана имели большие листы металла, которые поднимались от контура котла над колесами до высоты ниже дымохода и имели изгиб вверху, так что они повторяли границу транспортного средства. Эта большая конструкция дымового дефлектора, столь характерная для большинства стандартных локомотивов, в то время все еще делилась на малые, средние и большие типы подконструкций. Позже их назвали дымовыми дефлекторами Вагнера в честь давнего руководителя отдела дизайна Рейхсбана Рихарда Пауля Вагнера, хотя авторство этой конструкции установить невозможно. В 1943 году Фридрих Витте провел испытания 52 2328 в аэродинамической трубе вместе с профессором Мельбертом из Ганноверского университета.

В 1943 году Фридрих Витте провел испытания 52 2328 в аэродинамической трубе вместе с профессором Мельбертом из Ганноверского университета. В результате появился дымоотражатель Witte меньшего размера, который больше не доходил до контура котла или даже до передней буферной балки. Новый дымоотражатель сэкономил значительную часть материала и в то же время улучшил обзор маршрута локомотивной бригаде.

В результате появился дымоотражатель Witte меньшего размера, который больше не доходил до контура котла или даже до передней буферной балки. Новый дымоотражатель сэкономил значительную часть материала и в то же время улучшил обзор маршрута локомотивной бригаде.

На паровозах с нефтяным отоплением на дымовой трубе поставлена заслонка. После потушки форсунки нефтяного отопления заслонка на дымовой трубе должна быть плотно закрыта.

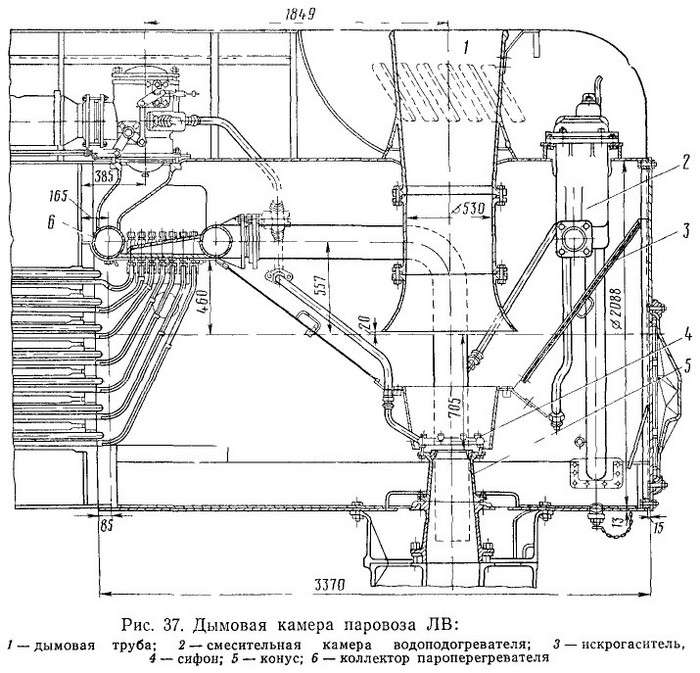

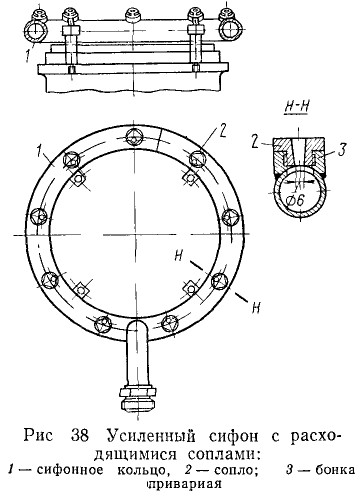

На паровозах с нефтяным отоплением на дымовой трубе поставлена заслонка. После потушки форсунки нефтяного отопления заслонка на дымовой трубе должна быть плотно закрыта. Сифон представляет собой кольцо диаметром от 240 до 390 мм, изготовленное обычно из трубки с проходным сечением от 18 до 35 мм в зависимости от мощности паровоза. В кольце просверлены отверстия диаметром 3-6 мм. Количество этих отверстий на разных паровозах различно. Сифон устанавливают на конусе и укрепляют скобами и болтами.

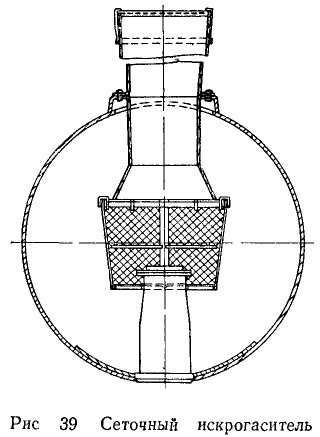

Сифон представляет собой кольцо диаметром от 240 до 390 мм, изготовленное обычно из трубки с проходным сечением от 18 до 35 мм в зависимости от мощности паровоза. В кольце просверлены отверстия диаметром 3-6 мм. Количество этих отверстий на разных паровозах различно. Сифон устанавливают на конусе и укрепляют скобами и болтами. Искры, вылетающие из жаровых и дымогарных труб, ударяясь о сетку, раздробляются, часть из них гаснет и оседает в дымовой камере, а часть все же проходит через отверстия в сетке и уносится в дымовую трубу. Сетка искрогасителя довольно быстро прогорает и требует частой смены.

Искры, вылетающие из жаровых и дымогарных труб, ударяясь о сетку, раздробляются, часть из них гаснет и оседает в дымовой камере, а часть все же проходит через отверстия в сетке и уносится в дымовую трубу. Сетка искрогасителя довольно быстро прогорает и требует частой смены. Эжектор Гизеля — это система принудительной тяги для паровозов, работающая по принципу струйного насоса .

Эжектор Гизеля — это система принудительной тяги для паровозов, работающая по принципу струйного насоса . внешнего вида, Он производился по лицензии на заводе Schoeller-Bleckmann-Stahlwerke в Тернице. Представляет из себя головку с несколькими расположенными одно за другим соплами, конусы лучей которых слегка перекрываются. Это придает диффузору плоскую вытянутую форму. Типичная конструкция эжектора состоит из семи стоящих в ряд сопел примерно квадратного сечения.

внешнего вида, Он производился по лицензии на заводе Schoeller-Bleckmann-Stahlwerke в Тернице. Представляет из себя головку с несколькими расположенными одно за другим соплами, конусы лучей которых слегка перекрываются. Это придает диффузору плоскую вытянутую форму. Типичная конструкция эжектора состоит из семи стоящих в ряд сопел примерно квадратного сечения.

Для облегчения труда паровозных бригад вместо ручной прокачки колосников при помощи привода и рычагов, выведенных в будку машиниста, применяют пневматический привод (рис. 41). Колосники прокачивают при помощи рычажного механизма и воздушного цилиндра 10, имеющего распределительный золотник. Для прокачивания секций колосниковой решетки нужно перемещать в одну и другую сторону рычаг 8, который при помощи тяг соединен с распределительным золотником цилиндра. Это вызывает перемещение поршня в цилиндре, а затем передается рычагу 9 и валу 7, на котором насажены рычаги 5. Соединяя рычаги 5 при помощи замков 4 поочередно с рычагами 6, которые в свою очередь соединены с секциями, приводят в движение колосниковую решетку. Независимо от автоматического привода решетку можно прокачивать вручную при помощи накидного ключа 1, надеваемого на рычаги 6

Для облегчения труда паровозных бригад вместо ручной прокачки колосников при помощи привода и рычагов, выведенных в будку машиниста, применяют пневматический привод (рис. 41). Колосники прокачивают при помощи рычажного механизма и воздушного цилиндра 10, имеющего распределительный золотник. Для прокачивания секций колосниковой решетки нужно перемещать в одну и другую сторону рычаг 8, который при помощи тяг соединен с распределительным золотником цилиндра. Это вызывает перемещение поршня в цилиндре, а затем передается рычагу 9 и валу 7, на котором насажены рычаги 5. Соединяя рычаги 5 при помощи замков 4 поочередно с рычагами 6, которые в свою очередь соединены с секциями, приводят в движение колосниковую решетку. Независимо от автоматического привода решетку можно прокачивать вручную при помощи накидного ключа 1, надеваемого на рычаги 6

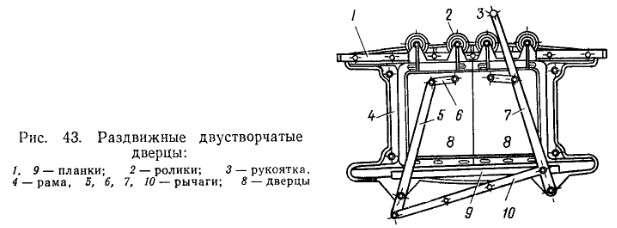

На большинстве паровозов средней мощности применены раздвижные двустворчатые дверцы 8 (рис. 43), которые состоят из двух створок, подвешенные на роликах 2, перекатывающихся по горизонтальной планке 1 Планка прикреплена к раме 4, которую в свою очередь прикрепляют к лобовому листу кожуха Внизу створки дверец удерживаются направляющей планкой 9, которая также прикреплена к раме Дверцы и рама шарнирно связаны между собой рычагами 5, 6, 7 и 10. При перемещении рукоятки 3, укрепленной на рычаге 7, дверцы будут раздвигаться или сдвигаться. С внутренней стороны они имеют предохранительные щитки Раздвижные дверцы удобны в эксплуатации, не загромождают будку машиниста и не требуют полного открытия при пользовании кочегарным инструментом.

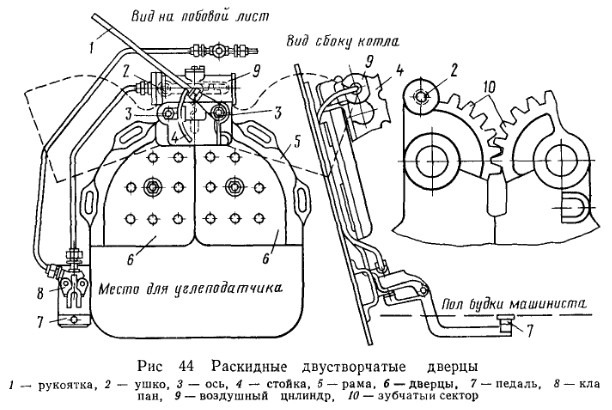

На большинстве паровозов средней мощности применены раздвижные двустворчатые дверцы 8 (рис. 43), которые состоят из двух створок, подвешенные на роликах 2, перекатывающихся по горизонтальной планке 1 Планка прикреплена к раме 4, которую в свою очередь прикрепляют к лобовому листу кожуха Внизу створки дверец удерживаются направляющей планкой 9, которая также прикреплена к раме Дверцы и рама шарнирно связаны между собой рычагами 5, 6, 7 и 10. При перемещении рукоятки 3, укрепленной на рычаге 7, дверцы будут раздвигаться или сдвигаться. С внутренней стороны они имеют предохранительные щитки Раздвижные дверцы удобны в эксплуатации, не загромождают будку машиниста и не требуют полного открытия при пользовании кочегарным инструментом. На паровозах с механическим отоплением последней постройки установлены двустворчатые раскидные дверцы 6 (рис. 44), подвешенные на осях 3, вокруг которых они могут вращаться. Оси установлены в чугунной раме 5, прикрепленной к кожуху топки. Дверцы, изготовленные из серого чугуна, вверху имеют зубчатые секторы 10, которые всегда находятся в зацеплении. К правой дверце прикреплена рукоятка 1. При освобождении рукоятки дверцы под действием собственного веса опускаются и закрывают топочное отверстие. Для удержания дверец в открытом положении рукоятка должна быть заведена в выступ стойки 4.

На паровозах с механическим отоплением последней постройки установлены двустворчатые раскидные дверцы 6 (рис. 44), подвешенные на осях 3, вокруг которых они могут вращаться. Оси установлены в чугунной раме 5, прикрепленной к кожуху топки. Дверцы, изготовленные из серого чугуна, вверху имеют зубчатые секторы 10, которые всегда находятся в зацеплении. К правой дверце прикреплена рукоятка 1. При освобождении рукоятки дверцы под действием собственного веса опускаются и закрывают топочное отверстие. Для удержания дверец в открытом положении рукоятка должна быть заведена в выступ стойки 4.