§ 8. ПАРАМЕТРЫ КОТЛА. ОСНОВНЫЕ ЧАСТИ ТОПКИ

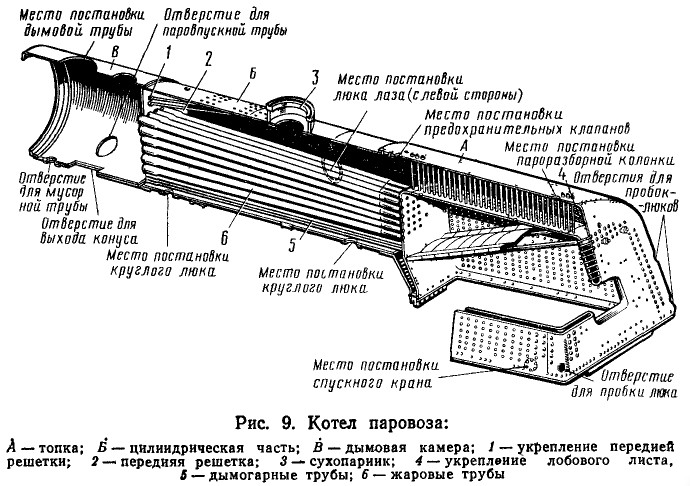

Паровозный котел (рис. 9) состоит из трех основных частей: топки А, цилиндрической части Б и дымовой камеры В. В котле располагаются дымогарные и жаровые трубы, гарнитура, арматура, паропровод, регулятор, пароперегреватель и другое вспомогательное оборудование.

В топке в результате сжигания топлива выделяется тепло, которое частично используется для приготовления пара. В цилиндрической части котла топочные газы продолжают отдавать тепло котловой воде, омывающей трубы, а Дакже пару, протекающему по пароперегревателю.

Количество воды в котле должно быть таким, чтобы она закрывала потолок огневой коробки, жаровые и дымогарные трубы. ПлоЩадь открытой поверхности воды в котле называют зеркалом испарения. Образующийся в котле пар заполняет пространство над поверхностью воды (зеркалом испарения), называемое паровым объемом, а пространство котла, заполненное водой, — водяным объемом.

Паровой объем и площадь зеркала испарения котла на различи ных сериях паровозов неодинаковы. Например, на паровозе Л паровой объем равен 5,36 м3, площадь зеркала испарения 14,1 м2, а на паровозе СО соответственно — 4,7 м3 и 13,2 м2.

Уровень воды в котле всегда колеблется в некоторых допустимых пределах в зависимости от интенсивности образования пара и пополнения котла водой. Колебание уровня воды в котле вызывает некоторое изменение парового объема и величины зеркала испарения: с повышением уровня воды паровой объем и зеркало испарения уменьшаются, с понижением уровня — увеличиваются.

Поверхность огневой коробки, дымогарных и жаровых труб, омываемая водой, называется испаряющей поверхностью нагрева котла. Эта поверхность и наружная поверхность элементов пароперегревателя, расположенных в жаровых трубах, составляют полную или общую поверхность нагрева котла. Чем мощнее паровоз, тем больше размеры котла и поверхность его нагрева. Испаряющая поверхность нагрева котла основных серий паровозов указана в § 5. Все современные паровозы оборудованы пароперегревателями с поверхностью нагрева от 100 до 150 м2, и поэтому общая поверхность нагрева котла значительно возрастает.

Чтобы обеспечить паровую машину паровоза необходимым количеством пара определенной температуры и давления, котел должен иметь достаточную для этого паропроизводительность (мощность).

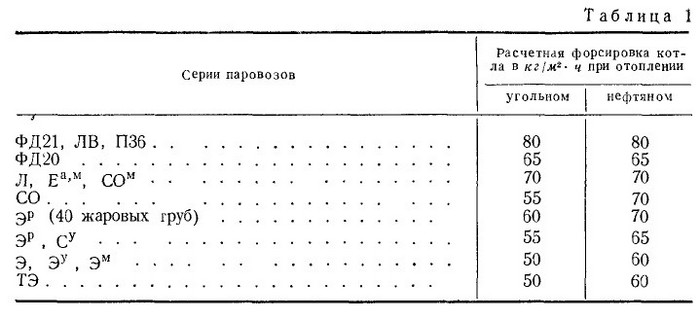

Паропроизводительностью называют способность котла приготовлять в единицу времени определенное количество пара рабочего давления. При этом потребное количество пара в заданных параметрах должно быть получено с минимальной затратой топлива. Паропроизводительность определяется величиной испаряющей поверхности нагрева и форсировкой (паронапряжением) котла. Форсировкой котла называют количество пара (в кг), получаемое с единицы площади (1 м2) испаряющей поверхности нагрева в единицу времени (1 ч). Современные паровозы имеют расчетные форсировки поверхности нагрева котла до 80 кг/м2-ч (табл. 1).

Величина форсировки котла может изменяться в зависимости от условий работы паровоза и в свою очередь зависит от площади колосниковой решетки и ее напряженности, т. е. количества килограммов угля или мазута, которое может быть сожжено на 1 м2 поверхности колосниковой решетки в течение 1 ч, а также от испари-тельности топлива — количества килограммов пара, которое может быть получено при сгорании 1 кг топлива. Кроме того, на паропроизводительность котла оказывают влияние еще объем топки, объем парового пространства, размер поверхности нагрева пароперегревателя и др.

Величина форсировки котла может изменяться в зависимости от условий работы паровоза и в свою очередь зависит от площади колосниковой решетки и ее напряженности, т. е. количества килограммов угля или мазута, которое может быть сожжено на 1 м2 поверхности колосниковой решетки в течение 1 ч, а также от испари-тельности топлива — количества килограммов пара, которое может быть получено при сгорании 1 кг топлива. Кроме того, на паропроизводительность котла оказывают влияние еще объем топки, объем парового пространства, размер поверхности нагрева пароперегревателя и др.

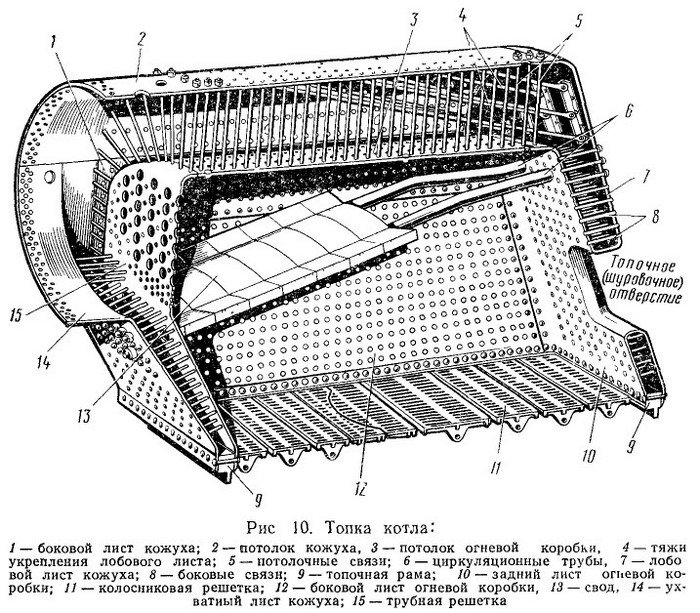

Топка котла (рис. 10) состоит из огневой коробки и кожуха. Огневая коробка представляет собой камеру, где непосредственно происходит сжигание топлива; кожух охватывает огневую коробку снаружи.

Топка является наиболее ответственной частью котла. При сгорании топлива выделяется большое количество тепла и температура горения достигает 1600°С, вследствие этого в области топки происходит наибольшее парообразование.

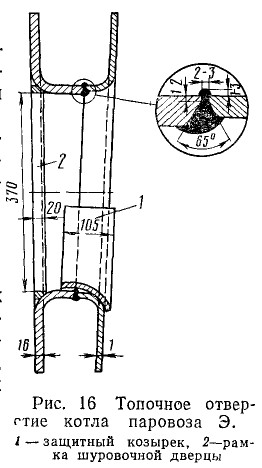

В нижней части топки расположена колосниковая решетка. В задней стенке топки имеется так называемое шуровочное отверстие, через которое забрасывают топливо на колосниковую решетку.

Огневая коробка состоит из потолка 3, левого и правого боковых листов 12, заднего листа 10 и трубной решетки 15. В трубной решетке имеются отверстия, в которые вставляют и укрепляют задние концы дымогарных и жаровых труб.

Кожух топки состоит из потолка 2, лобового листа 7, ухватного листа 14 и двух боковых листов 1. Ухватный лист предназначен для соединения кожуха топки с цилиндрической частью котла. На некоторых паровозах он охватывает барабан котла по всей окружности и в этом случае называется смычным листом.

В топке наклонно установлены циркуляционные трубы 6 и свод 13. Чтобы не допустить прогиба листов топки от давления пара, огневая коробка и кожух топки по всей площади соединены между собой стальными стержнями — связями 5 и 8.

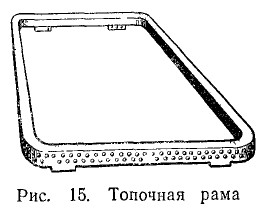

Лобовой лист кожуха укреплен к потолку при помощи наклонных тяжей 4. В нижней части огневая коробка и кожух соединены топочной рамой 9, на уровне которой расположена колосниковая решетка.

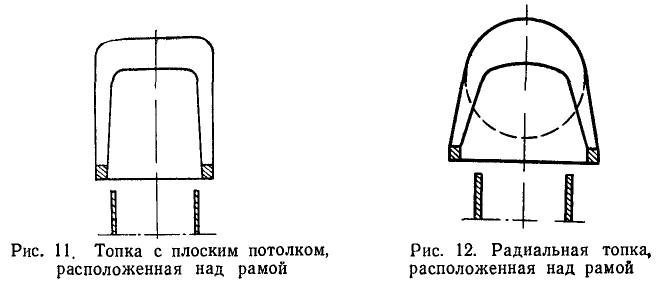

На всех паровозах топки с плоским потолком кожуха и огневой коробки вследствие значительной их ширины размещают над рамой паровоза. Недостатком топок такого типа является то, что они требуют более сложных и тяжелых креплений плоского потолка кожуха. Кроме того, сложным в изготовлении получается смычной лист кожуха, соединяющий потолок кожуха с цилиндрической частью котла.

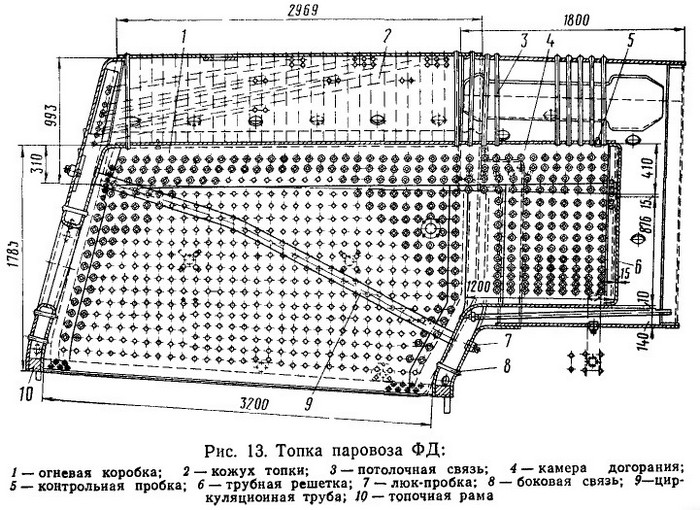

На всех паровозах топки с плоским потолком кожуха и огневой коробки вследствие значительной их ширины размещают над рамой паровоза. Недостатком топок такого типа является то, что они требуют более сложных и тяжелых креплений плоского потолка кожуха. Кроме того, сложным в изготовлении получается смычной лист кожуха, соединяющий потолок кожуха с цилиндрической частью котла. Огневая коробка топок паровоза ФД (рис. 13) имеет так называемую камеру догорания, которая является продолжением огневой коробки внутри цилиндрической части котла. При наличии камеры догорания число листов огневой коробки увеличивается: добавляются ухватный лист и нижний лист камеры догорания, предназначенной для улучшения сгорания топлива и уменьшения уноса из топки несгоревших горючих частиц. На паровозах с камерами догорания также несколько снижается истирание буртов жаровых и дымогарных труб уносимыми частицами угля и шлака. Камера догорания на паровозах с длинными котлами дает возможность уменьшить длину жаровых и дымогарных труб.

Огневая коробка топок паровоза ФД (рис. 13) имеет так называемую камеру догорания, которая является продолжением огневой коробки внутри цилиндрической части котла. При наличии камеры догорания число листов огневой коробки увеличивается: добавляются ухватный лист и нижний лист камеры догорания, предназначенной для улучшения сгорания топлива и уменьшения уноса из топки несгоревших горючих частиц. На паровозах с камерами догорания также несколько снижается истирание буртов жаровых и дымогарных труб уносимыми частицами угля и шлака. Камера догорания на паровозах с длинными котлами дает возможность уменьшить длину жаровых и дымогарных труб.

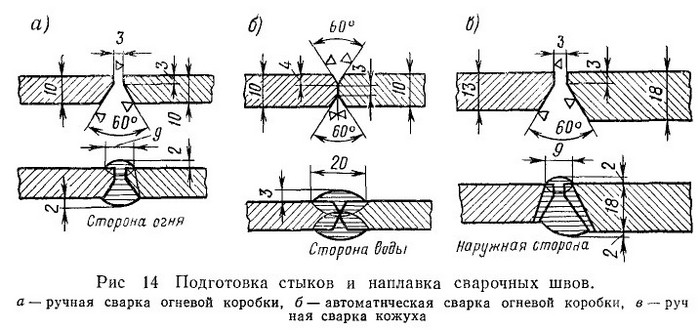

Сварные швы огневой коробки, как правило, расположены между рядами связей. При сварке паровозных котлов применяют электроды типа Э-42 (ГОСТ 9467—60).

Сварные швы огневой коробки, как правило, расположены между рядами связей. При сварке паровозных котлов применяют электроды типа Э-42 (ГОСТ 9467—60). Соединение огневой коробки и кожуха топки с топочной рамой на паровозах Л, ЛВ, Еа и П36 произведено однорядным заклепочным швом. Для достижения при этом необходимой плотности кромки листов огневой коробки и кожуха приварены к топочной раме по всему периметру. Ввиду того что по углам топки в месте соединения с рамой трудно создать требуемую плотность, в котлах паровозов других серий в этих местах также производят обварку.

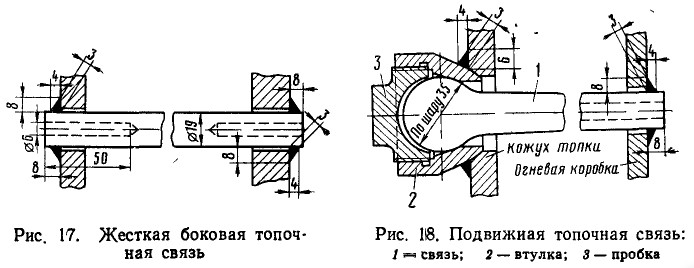

Соединение огневой коробки и кожуха топки с топочной рамой на паровозах Л, ЛВ, Еа и П36 произведено однорядным заклепочным швом. Для достижения при этом необходимой плотности кромки листов огневой коробки и кожуха приварены к топочной раме по всему периметру. Ввиду того что по углам топки в месте соединения с рамой трудно создать требуемую плотность, в котлах паровозов других серий в этих местах также производят обварку. Согласно Инструкции по наплавочным и сварочным работам при ремонте паровозов размеры швов вварки связей несколько изменены и выход концов связи над стенкой топки и стенкой кожуха уменьшен с 8 до 6 мм. При рейонте котлов по мере разработки отверстий под связи в стенках топки ставят связи с головками. При этом диаметр головок принимают в зависимости от величины отверстий в стенках огневой коробки и кожуха.

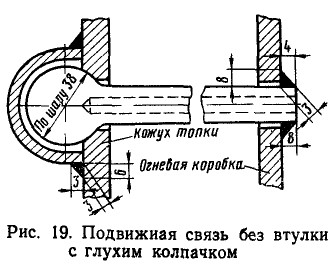

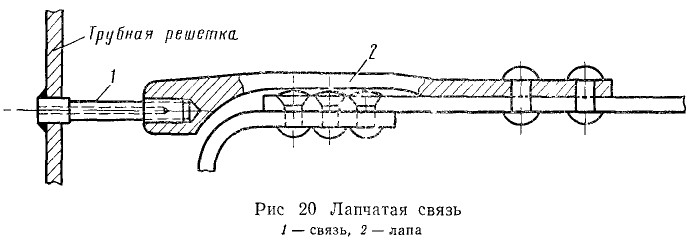

Согласно Инструкции по наплавочным и сварочным работам при ремонте паровозов размеры швов вварки связей несколько изменены и выход концов связи над стенкой топки и стенкой кожуха уменьшен с 8 до 6 мм. При рейонте котлов по мере разработки отверстий под связи в стенках топки ставят связи с головками. При этом диаметр головок принимают в зависимости от величины отверстий в стенках огневой коробки и кожуха. На паровозах СО и Л частично применены подвижные связи, установленные без втулок (рис. 19). В стенке кожуха делают сферическое углубление, в которое устанавливают шаровую головку связи, и закрывают привариваемым к стенке кожуха глухим колпачком. Недостатком конструкции связи без втулки является то, что для осмотра шаровых головок связей колпачки необходимо срубить. Кроме того, наблюдается некоторый износ листов кожуха в сферических углублениях для головок связей.

На паровозах СО и Л частично применены подвижные связи, установленные без втулок (рис. 19). В стенке кожуха делают сферическое углубление, в которое устанавливают шаровую головку связи, и закрывают привариваемым к стенке кожуха глухим колпачком. Недостатком конструкции связи без втулки является то, что для осмотра шаровых головок связей колпачки необходимо срубить. Кроме того, наблюдается некоторый износ листов кожуха в сферических углублениях для головок связей. Лапчатыесвязи (рис. 20) применяют для укрепления подрешеточной части задней трубной решетки. Один конец связи вваривают в подрешеточную часть трубной решетки, а другой ввертывают в специальную лапу 2, приклепанную к барабану цилиндрической части котла. Связь имеет контрольное отверстие, которое проходит почти по всей ее длине.

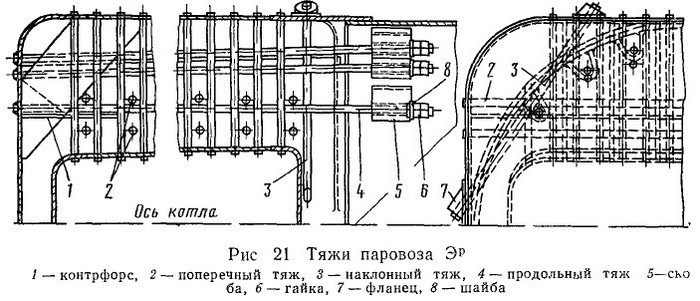

Лапчатыесвязи (рис. 20) применяют для укрепления подрешеточной части задней трубной решетки. Один конец связи вваривают в подрешеточную часть трубной решетки, а другой ввертывают в специальную лапу 2, приклепанную к барабану цилиндрической части котла. Связь имеет контрольное отверстие, которое проходит почти по всей ее длине. Тяжи (рис. 21) предназначены для дополнительного крепления топок с плоскими потолками. Изготовляют их из стали марки СтЗ и укрепляют к листам кожуха электрооваркой.

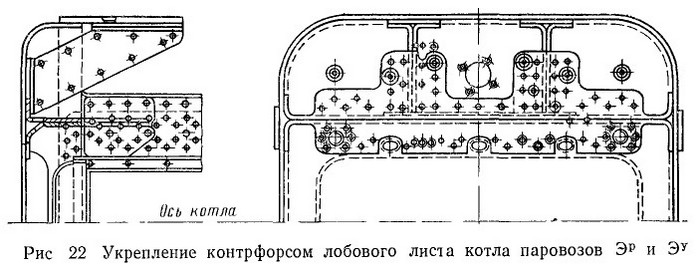

Тяжи (рис. 21) предназначены для дополнительного крепления топок с плоскими потолками. Изготовляют их из стали марки СтЗ и укрепляют к листам кожуха электрооваркой. Контрфорсы (рис. 22) служат для укрепления верхней части лобового листа и соединения его с потолком Контрфорс представляет собой горизонтальную полку жесткости, изготовленную из котельного листа или двух склепанных листов, которую угольниками или отогнутыми фланцами приклепывают к лобовому и боковым листам кожуха топки. Кроме контрфорса, ставят раскосные листы, соединяющие лобовой лист с потолком кожуха. Такое укрепление придает достаточную жесткость этому месту.

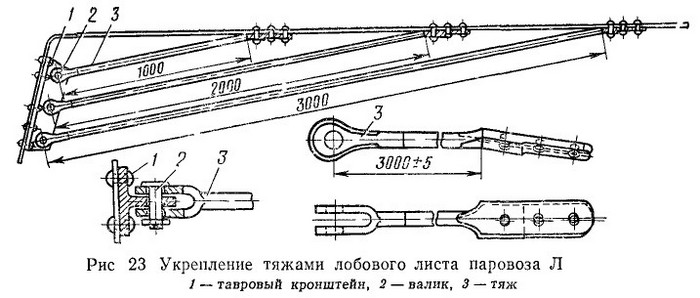

Контрфорсы (рис. 22) служат для укрепления верхней части лобового листа и соединения его с потолком Контрфорс представляет собой горизонтальную полку жесткости, изготовленную из котельного листа или двух склепанных листов, которую угольниками или отогнутыми фланцами приклепывают к лобовому и боковым листам кожуха топки. Кроме контрфорса, ставят раскосные листы, соединяющие лобовой лист с потолком кожуха. Такое укрепление придает достаточную жесткость этому месту. На паровозах, имеющих радиальную топку, укрепление верхней части лобового листа осуществляется продольно-наклонными тяжами (рис. 23). Такие тяжи поставлены на паровозах ФД, Еа, Л, ЛВ и П36. К лобовому листу кожуха топки приклепывают тавровые кронштейны 1 и при помощи валиков 2 к ним прикрепляют тяжи 3, имеющие для этой цели проушины. Другой конец тяжа, сделанный в виде лапы, приклепывают к потолку кожуха топки. Эта более эластичная конструкция обеспечивает надежное укрепление лобового листа.

На паровозах, имеющих радиальную топку, укрепление верхней части лобового листа осуществляется продольно-наклонными тяжами (рис. 23). Такие тяжи поставлены на паровозах ФД, Еа, Л, ЛВ и П36. К лобовому листу кожуха топки приклепывают тавровые кронштейны 1 и при помощи валиков 2 к ним прикрепляют тяжи 3, имеющие для этой цели проушины. Другой конец тяжа, сделанный в виде лапы, приклепывают к потолку кожуха топки. Эта более эластичная конструкция обеспечивает надежное укрепление лобового листа. В зависимости от размеров топки в огневой коробке устанавливают три или четыре циркуляционные трубы с внутренним диаметром 79 мм. Концы труб развальцовывают и отбуртовывают со стороны воды, а затем приваривают со стороны огня к стен* кам огневой коробки. Циркуляционные трубы подвержены воздействию высокой температуры в топке, поэтому их изготовляют из жаростойкой хромомолибденовой стали марки 15ХМ (ГОСТ 4543—71). В стенках кожуха топки против циркуляционных труб имеются от* верстия с пробками, через которые можно производить осмотр и очистку этих труб.

В зависимости от размеров топки в огневой коробке устанавливают три или четыре циркуляционные трубы с внутренним диаметром 79 мм. Концы труб развальцовывают и отбуртовывают со стороны воды, а затем приваривают со стороны огня к стен* кам огневой коробки. Циркуляционные трубы подвержены воздействию высокой температуры в топке, поэтому их изготовляют из жаростойкой хромомолибденовой стали марки 15ХМ (ГОСТ 4543—71). В стенках кожуха топки против циркуляционных труб имеются от* верстия с пробками, через которые можно производить осмотр и очистку этих труб.