§ 32. Ползуны

При помощи ползуна поршневая скалка соединена с передней головкой ведущего дышла. Для направления движения ползуна и связанного с ним поршня служит параллель. На паровозах применяют несколько типов ползунов и параллелей:

При помощи ползуна поршневая скалка соединена с передней головкой ведущего дышла. Для направления движения ползуна и связанного с ним поршня служит параллель. На паровозах применяют несколько типов ползунов и параллелей:

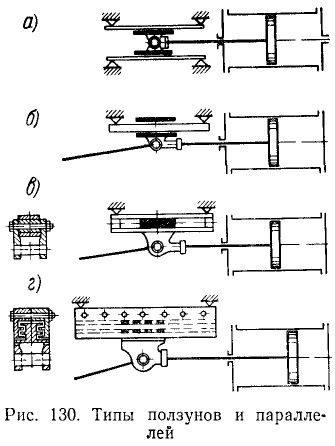

- ползун двухплоскостной симметричный с двумя параллелями (рис. 130,а), установлен на паровозах О;

- ползун двухплоскостной с одной параллелью (рис. 130, б), установлен на паровозах Э, СО, ТЭ, Еа;

- ползун двухплоскостной несимметричный с двумя параллелями (рис. 130, в), установлен на паровозах Ем;

- ползун многоплоскостной с одной параллелью (рис. 130, г) установлен на паровозах, ФД, Л, Л В, П36.

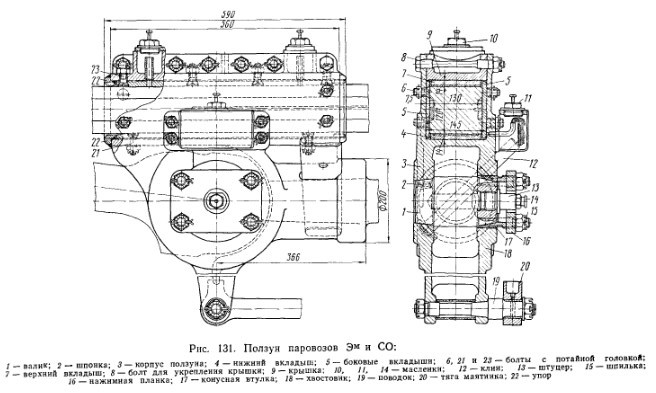

Двухплоскостной ползун (рис. 131) с одной параллелью установлен на паровозах средней мощности. Корпус ползуна 3 представляет собой стальную отливку. В верхней части его установлены нижний 4 и верхний 7 вкладыши, изготовленные из сплава ЦАМ. или стальные, армированные сплавом ЦАМ. Раньше вкладыши 4 7 имели продольные и торцовые буртики. Однако из-за быстрого износа и излома этих буртиков они были отменены и вместо них введены боковые вкладыши и торцовые упоры. Боковые стальные вкладыши 5 укреплены к стенкам ползуна болтами с потайной головкой и прилегают к боковым плоскостям параллели.

Двухплоскостной ползун (рис. 131) с одной параллелью установлен на паровозах средней мощности. Корпус ползуна 3 представляет собой стальную отливку. В верхней части его установлены нижний 4 и верхний 7 вкладыши, изготовленные из сплава ЦАМ. или стальные, армированные сплавом ЦАМ. Раньше вкладыши 4 7 имели продольные и торцовые буртики. Однако из-за быстрого износа и излома этих буртиков они были отменены и вместо них введены боковые вкладыши и торцовые упоры. Боковые стальные вкладыши 5 укреплены к стенкам ползуна болтами с потайной головкой и прилегают к боковым плоскостям параллели.

Вплотную к верхнему вкладышу поставлена крышка 9, которая болтами 8 прикреплена к корпусу ползуна, удерживая таким образом ползун на параллели. При помощи болтов с потайной головкой 21 нижний вкладыш прикреплен к корпусу ползуна, а верхний болтами 23 — к крышке-

Для удержания верхнего и нижнего рабочих вкладышей к корпусу ползуна и к крышке его с торцов приварены упоры 22. Боковые вкладыши удерживаются в корпусе торцовыми буртами.

На крышке установлены две масленки, откуда смазка через отверстия в крышке и вкладыше поступает на верхшою рабочую поверхность параллели и вкладыш 7. Из масленки// по каналам смазка подается на нижнюю плоскость параллели и нижний вкладыш 4, а также к передней головке дышла. Во вкладышах сделаны канавки для заполнения смазкой всей поверхности. Подача смазки к боковым вкладышам производится по трубкам, проложенным в боковых выемках параллели.

В передней части корпус ползуна имеет цилиндрическую тумбу с конусным отверстием, в которое запрессовывают головку поршневой скалки. Для укрепления соединения скалки с ползуном в тумбе и конусной головке скалки сделано наклонное отверстие, куда забивают клин 12. Отверстие в тумбе и головка скалки имеют конусность 1:15. Одна сторона клина имеет уклон, который на большинстве паровозов равен 1:25. Клин 12 забивают таким образом, чтобы прямая грань его была обращена в сторону цилиндра и упиралась в торцовые скругления отверстий в тумбе ползуна. Противоположная, т. е. наклонная, грань клина в это время войдет в соприкосновение с наклонной стенкой отверстия в головке скалки и по мере забивания клина головки будет затягиваться в конусное отверстие тумбы.

В передней части корпус ползуна имеет цилиндрическую тумбу с конусным отверстием, в которое запрессовывают головку поршневой скалки. Для укрепления соединения скалки с ползуном в тумбе и конусной головке скалки сделано наклонное отверстие, куда забивают клин 12. Отверстие в тумбе и головка скалки имеют конусность 1:15. Одна сторона клина имеет уклон, который на большинстве паровозов равен 1:25. Клин 12 забивают таким образом, чтобы прямая грань его была обращена в сторону цилиндра и упиралась в торцовые скругления отверстий в тумбе ползуна. Противоположная, т. е. наклонная, грань клина в это время войдет в соприкосновение с наклонной стенкой отверстия в головке скалки и по мере забивания клина головки будет затягиваться в конусное отверстие тумбы.

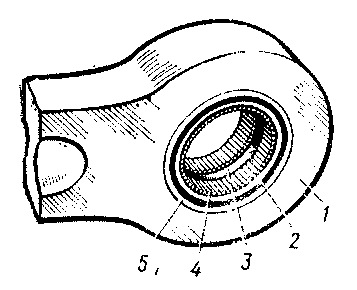

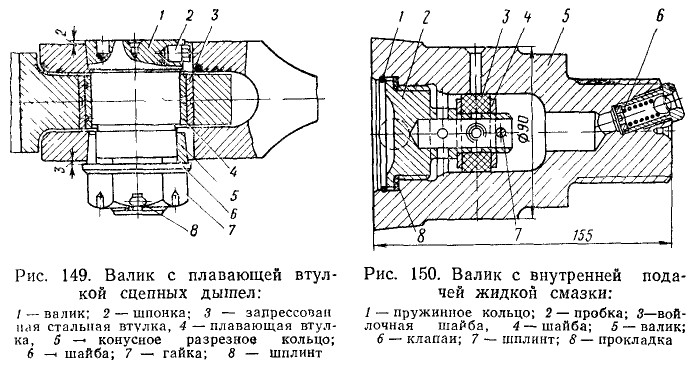

В средней части корпуса ползуна (в его щеках) сделаны отверстия, куда вставлен валик 1, соединяющий ползун с передней головкой поршневого дышла, которая заводится между щеками ползуна. На паровозах СО, Э, Су, ФД и др. принят унифицированный валик ползуна.

Двухконусный валик 1 в наружной щеке ползуна центрируется конусной разрезной втулкой 17, которая прижата планкой 16, шпильками 15 и гайками. Валик 1 имеет центральное отверстие, куда через масленку 14 и штуцер 13 запрессовывают твердую смазку. Два радиальных отверстия дают смазке выход на наружную поверхность валика. Для удержания валика от вращения ставят шпонку 2. Для прикрепления к ползуну тяги маятника 20 заодно с корпусом ползуна отлиты хвостовики 18, в проушины которых вставлен поводок 19.

Двухплоскостной симметричный ползун паровоза серии Су имеет стальной литой корпус, к которому потайными винтами и болтами прикреплены два, изготовленных из сплава ЦАМ, вкладыша, которыми ползун скользит по параллелям. Тумба ползуна соединена со скалкой при помощи клина. Ползун имеет унифицированный валик, который конусом входит во внутреннюю щеку ползуна; на наружный конус валика поставлена разрезная втулка, входящая в наружную щеку ползуна и прижимаемая планкой. На наружной стенке ползуна при помощи шпилек укреплен отъемный поводок маятника. Для смазывания нижнего вкладыша ползун имеет масленки. Верхний вкладыш смазывается из масленок, укрепленных на балке верхней параллели.

Двухплоскостной ползун с двумя параллелями паровоза Ем (рис. 132) имеет бронзовый или стальной армированный башмак, который установлен между параллелями и соединен болтами со щеками ползуна. Как видно из рис. 132, нижняя параллель охватывается ползуном и имеет три рабочие поверхности: верхнюю, и две боковые. Верхняя параллель имеет только одну рабочую поверхность — нижнюю.

Двухплоскостной ползун с двумя параллелями паровоза Ем (рис. 132) имеет бронзовый или стальной армированный башмак, который установлен между параллелями и соединен болтами со щеками ползуна. Как видно из рис. 132, нижняя параллель охватывается ползуном и имеет три рабочие поверхности: верхнюю, и две боковые. Верхняя параллель имеет только одну рабочую поверхность — нижнюю.

На более мощных паровозах, где от поршня через ползун и ведущее дышло на палец кривошипа передается большое усилие, установлены многоплоскостные ползуны. Стальной корпус многоплоскостного ползуна паровоза ФД в верхней части имеет выфрезерованные рабочие поверхности, которыми ползун опирается на соответствующие плоскости параллели. Рабочие поверхности ползуна армировались латунью Л62 и заливались баббитом марки Б16. Однако сейчас заливку ползуна производят менее дефицитным и более дешевым антифрикционным сплавом ЦАМ 9-1,5. Основные элементы этого сплава: алюминий—8,0—11%; медь—1,0—2,0%; магний —0,03—0,06 %; цинк — остальное.

Преимуществом такого ползуна является небольшое удельное давление в месте соприкосновения плоскостей ползуна и параллели, сравнительно небольшой вес, а также то, что внутренние рабочие поверхности ползуна лучше защищены от пыли и грязи. Однако обработка рабочих плоскостей ползуна и параллели представляет довольно сложную операцию.

Наружный конец валика, соединяющего ползун с шатуном, заканчивается цапфой, на которую надевают тягу маятника. Радиальные смазочные отверстия просверлены в валике как в месте посадки головки ведущего дышла, так и в цапфе для тяги маятника. На внутренних поверхностях щек ползуна поставлены стальные армированные латунью шайбы, которые предохраняют стальные поверхности передней головки дышла от износа.

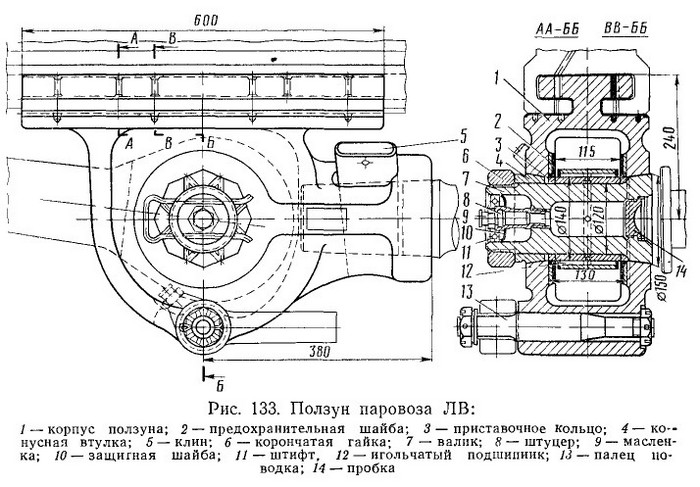

Ползун паровозов Л и Л В (рис. 133) представляет собой массивную стальную отливку, верхняя часть которой имеет в поперечном сечении Г-образную форму. Эта часть ползуна при монтаже входит в соответствующий по форме паз параллели. Поверхности этой части ползуна заливались слоем баббита Б16 толщиной 3 мм. Вместо баббита введена заливка антифрикционным цинковым сплавом ЦАМ 9-1,5. Для лучшего удержания заливки в полках ползуна сделаны сверления, которые заполняют сплавом.

Ползун паровозов Л и Л В (рис. 133) представляет собой массивную стальную отливку, верхняя часть которой имеет в поперечном сечении Г-образную форму. Эта часть ползуна при монтаже входит в соответствующий по форме паз параллели. Поверхности этой части ползуна заливались слоем баббита Б16 толщиной 3 мм. Вместо баббита введена заливка антифрикционным цинковым сплавом ЦАМ 9-1,5. Для лучшего удержания заливки в полках ползуна сделаны сверления, которые заполняют сплавом.

Заливку ползуна сплавом ЦАМ 9-1,5 обычно производят с так называемым металлургическим способом крепления. После соответствующей очистки и подготовки полки ползуна погружают в ванну с расплавленным цинком с температурой 500—550°С и таким образом оцинковывают поверхности полок. После оцинковывания при помощи предварительно подогретой формы ползун заливают сплавом, нагретым до температуры 450—480°С.

Корпус ползуна 1 соединен со скалкой поршня клином 5. С поршневым дышлом ползун соединен валиком 7. Во внутренней стенке ползуна валик имеет конусную посадку, а с наружной стороны закреплен конусной разрезной втулкой 4, корончатой гайкой 6 и штифтом 11. Однако при ремонте заводской валик заменяют унифицированным, изображенным на рис. 131.

Соединение ползуна с передней головкой шатуна осуществлено при помощи игольчатого подшипника 12. Внутреннее кольцо подшипника запрессовано на валик 7, наружное — в головку дышла. Поперечное перемещение подшипника ограничивается боковыми приставочными кольцами 3. Между внутренними стенками ползуна и головкой шатуна поставлены армированные шайбы 2, предохраняющие эти детали от трения. Со стороны головки дышла эти шайбы имеют латунную наплавку толщиной 2 мм.

Валик ползуна сделан полым, что облегчает его, а образовавшуюся полость используют для заполнения смазкой. С внутренней стороны эта полость закрыта пробкой 14, которая удерживается пружинным кольцом. С наружной стороны в валик завинчен штуцер 8 с масленкой 9 для твердой смазки и приварной шайбой 10, предотвращающей попадание грязи в полость валика. Для подачи смазки к игольчатому подшипнику в валике 7 и внутреннем кольце подшипника просверлены радиальные отверстия. Прилив нижней части ползуна имеет конусное отверстие, в которое вставлен палец 13 поводка маятника.

Ползун паровоза П36 по своим конструктивным формам мало отличается от ползуна паровозов Л и ЛВ. Однако у ползуна паровоза П36 верхние рабочие плоскости выполнены в виде отъемной поползушки, которая присоединяется к корпусу шестью коническими болтами. Для прочности соединения в корпусе сделан паз в виде ласточкина хвоста, куда входит соответствующей формы хвостовик поползушки.

Такая конструкция дает возможность отнимать попол-зушку для ремонта, не снимая всего ползуна. Трущиеся поверхности поползушки заливают антифрикционным сплавом ЦАМ. 9-1,5, обеспечивающим высокую износоустойчивость. В отличие от паровозов Л и ЛВ соединение пальца с тягой поводка маятника на паровозе П36 осуществлено при помощи двух однорядных игольчатых подшипников, внутренние кольца которых посажены на цапфу пальца, а наружные — в головку тяги.

Такая конструкция дает возможность отнимать попол-зушку для ремонта, не снимая всего ползуна. Трущиеся поверхности поползушки заливают антифрикционным сплавом ЦАМ. 9-1,5, обеспечивающим высокую износоустойчивость. В отличие от паровозов Л и ЛВ соединение пальца с тягой поводка маятника на паровозе П36 осуществлено при помощи двух однорядных игольчатых подшипников, внутренние кольца которых посажены на цапфу пальца, а наружные — в головку тяги.

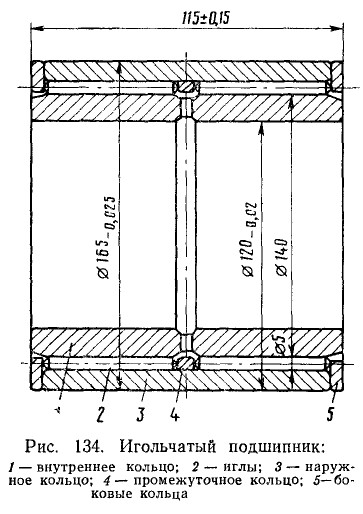

Игольчатый двухрядный подшипник № 884724 для соединения ползуна с шатуном (рис. 134) имеет внутреннее кольцо 1, которое надевают на валик ползуна после подогрева в масле до температуры 100°С с натягом 0,03—0,04 мм, иглы 2 диаметром 5 мм и длиной 50 мм (182 шт.), наружное кольцо 3, запрессованное в головку шатуна, промежуточное кольцо 4, установленное между рядами иголок, и боковые приставочные кольца 5, удерживающие иголки в корпусе подшипника. Иглы подшипника изготовлены из стали марки ШХ6, остальные детали — из стали марки ШХ15. Все детали подшипника закалены.

Корпус ползуна отлит из стали марки 25ЛШ или 25ЛП, валик ползуна и палец поводка изготовлены из стали марки 40 или 40У, такие детали, как клин, конусная втулка и гайка валика,— из стали марки Ст5.

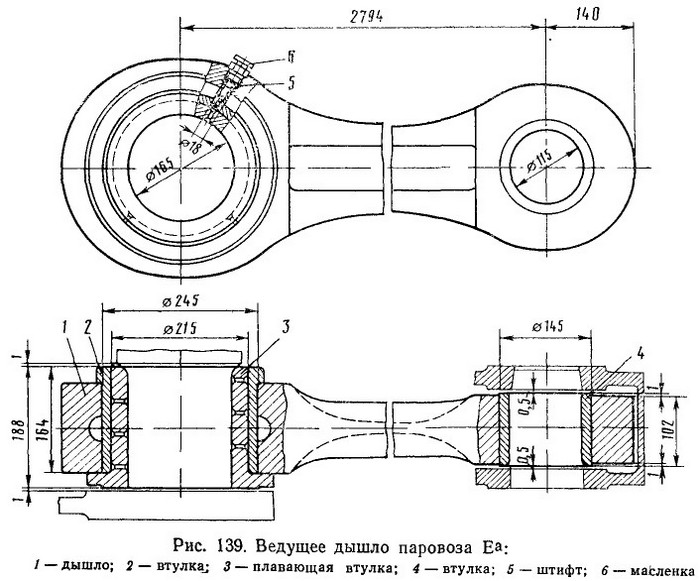

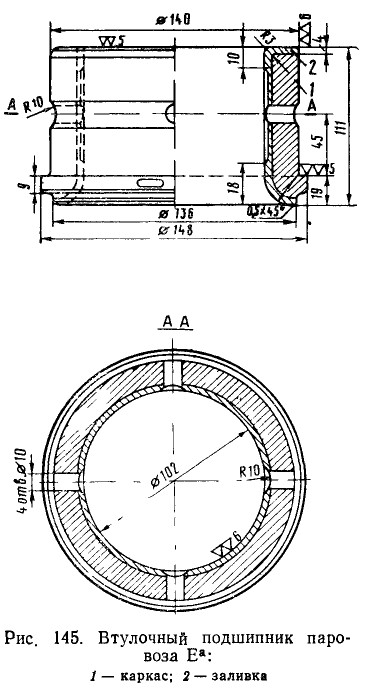

На рис. 139 показано ведущее дышло паровоза Еа. Штанга дышла 1 двутаврового сечения. В заднюю круглую головку дышла, надеваемую на палец ведущей оси, запрессована стальная втулка 2, предохраняющая дышло от износа, а в нее вставлена плавающая втулка 3, которая изготовлена из сплава ЦАМ. 9-1,5. В плавающей втулке просверлены смазочные отверстия диаметром 6 мм в количестве 53 шт., которые расположены по двухзаходной винтовой линии в шахматном порядке. Втулка 4 передней головки дышла, соединяемой с ползуном, изготовлена из бронзы и запрессована в головку, а затем развальцована. Твердую смазку к трущейся поверхности плавающей втулки1 задней головки запрессовывают через штифт 5 и масленку 6. Штифт 5 также удерживает втулку 2 от проворачивания. Смазка к втулке 4 подается через валик ползуна.

На рис. 139 показано ведущее дышло паровоза Еа. Штанга дышла 1 двутаврового сечения. В заднюю круглую головку дышла, надеваемую на палец ведущей оси, запрессована стальная втулка 2, предохраняющая дышло от износа, а в нее вставлена плавающая втулка 3, которая изготовлена из сплава ЦАМ. 9-1,5. В плавающей втулке просверлены смазочные отверстия диаметром 6 мм в количестве 53 шт., которые расположены по двухзаходной винтовой линии в шахматном порядке. Втулка 4 передней головки дышла, соединяемой с ползуном, изготовлена из бронзы и запрессована в головку, а затем развальцована. Твердую смазку к трущейся поверхности плавающей втулки1 задней головки запрессовывают через штифт 5 и масленку 6. Штифт 5 также удерживает втулку 2 от проворачивания. Смазка к втулке 4 подается через валик ползуна. Круглая задняя головка с плавающей втулкой и передняя с круглой запрессованной втулкой установлены также на ведущих дышлах паровозов Ем, СО, Л, ЛВ, ФД, П36.

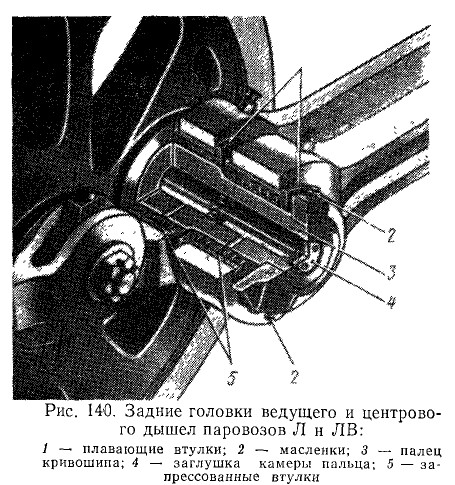

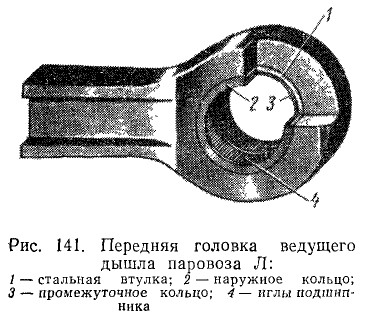

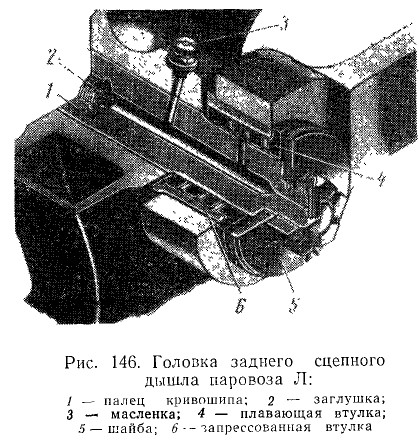

Круглая задняя головка с плавающей втулкой и передняя с круглой запрессованной втулкой установлены также на ведущих дышлах паровозов Ем, СО, Л, ЛВ, ФД, П36. В отличие от других паровозов передняя головка ведущего дышла паровозов Л и ЛВ имеет игольчатый подшипник. В головку дышла запрессована стальная втулка (рис. 141) и в ней уложены в два ряда иглы 4 подшипника. Между рядами игл поставлено промежуточное кольцо 3, а снаружи они удерживаются кольцами 2.

В отличие от других паровозов передняя головка ведущего дышла паровозов Л и ЛВ имеет игольчатый подшипник. В головку дышла запрессована стальная втулка (рис. 141) и в ней уложены в два ряда иглы 4 подшипника. Между рядами игл поставлено промежуточное кольцо 3, а снаружи они удерживаются кольцами 2.

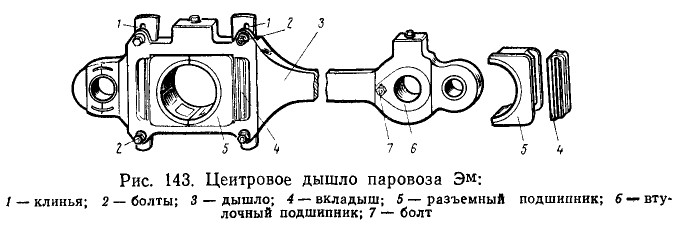

В верхней части головки расположена фитильная масленка, Которая сверху закрыта крышкой с отверстием для заливки смазки. Сзади головка имеет хвостовик, которым центровое 1ышло соединено со средним дышлом. Штанга центрового чышла паровоза Эм имеет прямоугольное или двутавровое сечение, однако на большинстве паровозов она прямоугольного сечения.

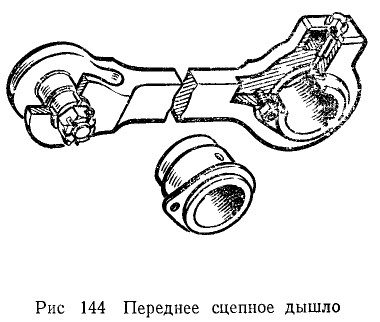

В верхней части головки расположена фитильная масленка, Которая сверху закрыта крышкой с отверстием для заливки смазки. Сзади головка имеет хвостовик, которым центровое 1ышло соединено со средним дышлом. Штанга центрового чышла паровоза Эм имеет прямоугольное или двутавровое сечение, однако на большинстве паровозов она прямоугольного сечения. На паровозах Еа клиновой подшипник центровой шейки заменен плавающей втулкой и вместо рамочного дышла поставлено дышло с круглой головкой под втулку. Плавающие втулки поставлены также на шейках сцепных осей. В дышлах улучшенной конструкции паровозов Эм, Эр введены плавающие втулки центровой шейки ведущей оси. Переднее сцепное дышло паровоза Э (рис. 144) имеет на конце вилку для соединения с хвостовиком центрового дышла. Головка, так же как и в остальных дышлах, имеет запрессованный втулочный подшипник.

На паровозах Еа клиновой подшипник центровой шейки заменен плавающей втулкой и вместо рамочного дышла поставлено дышло с круглой головкой под втулку. Плавающие втулки поставлены также на шейках сцепных осей. В дышлах улучшенной конструкции паровозов Эм, Эр введены плавающие втулки центровой шейки ведущей оси. Переднее сцепное дышло паровоза Э (рис. 144) имеет на конце вилку для соединения с хвостовиком центрового дышла. Головка, так же как и в остальных дышлах, имеет запрессованный втулочный подшипник. Масленка 3 для запрессовки твердой смазки имеет корпус, в котором установлены пробка и пружина, прижимающая клапан к верхней притирочной поверхности. Вверху у корпуса сделан кольцевой бортик, на который надевают головку ручного пресса. При запрессовке клапан и пружина отжимаются и образуется отверстие для прохода смазки.

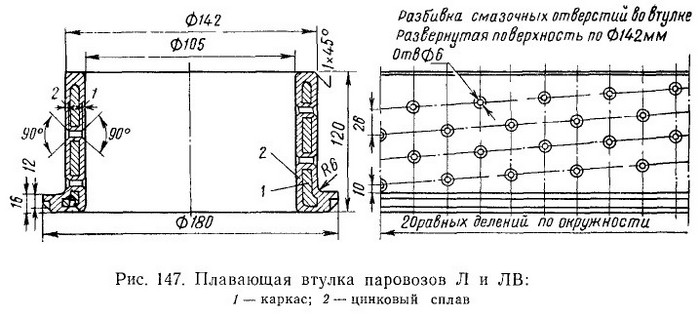

Масленка 3 для запрессовки твердой смазки имеет корпус, в котором установлены пробка и пружина, прижимающая клапан к верхней притирочной поверхности. Вверху у корпуса сделан кольцевой бортик, на который надевают головку ручного пресса. При запрессовке клапан и пружина отжимаются и образуется отверстие для прохода смазки. Стальной каркас, покрытый флюсом и подогретый до температуры 100—120°С, опускают в оцинкованную ванну. После выравнивания температуры ванны и детали, удаления с поверхности всплывшего флюса оцинкованный каркас вынимают, встряхивают для удаления излишнего цинка и быстро переносят в предварительно подогретую до температуры 200—250°С форму. Установку оцинкованного каркаса в форму выполняют быстро, чтобы при заливке сплавом слой цинка был еще в жидком состоянии. Каркас заливают цинковым сплавом, расплавленным в тигле и нагретым до температуры 450—480°С.

Стальной каркас, покрытый флюсом и подогретый до температуры 100—120°С, опускают в оцинкованную ванну. После выравнивания температуры ванны и детали, удаления с поверхности всплывшего флюса оцинкованный каркас вынимают, встряхивают для удаления излишнего цинка и быстро переносят в предварительно подогретую до температуры 200—250°С форму. Установку оцинкованного каркаса в форму выполняют быстро, чтобы при заливке сплавом слой цинка был еще в жидком состоянии. Каркас заливают цинковым сплавом, расплавленным в тигле и нагретым до температуры 450—480°С.

При этой системе самые внешние из нескольких наборов последовательных ведущих колесных пар не соединены соединительными тягами с шейками коленчатого вала на внешней стороне колес, а зубчатыми колесами, расположенными в центре осей. Оси размещены в раме локомотива таким образом, что они могут двигаться под прямым углом к оси рельсов в определенной степени, также зубчатые колеса могут скользить относительно друг друга. Таким образом, кривые можно проходить с меньшим трением.

При этой системе самые внешние из нескольких наборов последовательных ведущих колесных пар не соединены соединительными тягами с шейками коленчатого вала на внешней стороне колес, а зубчатыми колесами, расположенными в центре осей. Оси размещены в раме локомотива таким образом, что они могут двигаться под прямым углом к оси рельсов в определенной степени, также зубчатые колеса могут скользить относительно друг друга. Таким образом, кривые можно проходить с меньшим трением.