От состояния экипажной части паровоза во многом зависит безопасность движения, поэтому машинист и его помощник должны уделять особое внимание осмотру, проверке исправности и уходу за всеми узлами и деталями экипажа.

Надежность работы колесной пары определяется в значительной степени прочностью соединения отдельных ее частей. Паровоз, у которого имеются признаки сдвига или ослабления колесных центров на оси или бандажей, не может быть допущен в эксплуатацию. Ослабление колесного центра на оси можно обнаружить по треснувшей краске и выступившему маслу в месте соединения его с осью. Прочность посадки бандажей на колесных центрах проверяют ударами молотка по бандажу в разных местах по кругу катания. При плотно сидящем бандаже получается чистый звук, а при ослабшем — глухой. Смещение бандажа также можно установить по контрольной риске, нанесенной на наружной боковой поверхности бандажа и обода центра. Осмотром с внутренней стороны паровоза проверяют плотность посадки колец, укрепляющих бандажи, и состояние осей.

При осмотре колесных пар проверяют также состояние бандажей по кругу катания. Здесь не должно быть местных выбоин (ползунов) более 1 мм, а при роликовых подшипниках более 0,7 мм, а также раковин и выщербин. Вертикальный подрез гребня допускается не более 18 мм; он измеряется специальным шаблоном. Не допускается остроконечный накат гребня бандажа.

По мерс работы паровоза бандажи изнашиваются по кругу катания и образуется прокат. Согласно ПТЭ запрещается выпускать под поезда паровозы, которые имеют прокат бандажей более 7 мм. По достижении предельного проката бандажей паровоз ставят на подъемочный ремонт, при котором производят обточку бандажей.

Чтобы уменьшить образование в буксовом узле больших-зазоров, влекущих за собой продольное перемещение колесных пар и ускоряющих нарастание местного проката бандажей, нужно своевременно и хорошо смазывать буксовые направляющие подшипники, Детали рессорного подвешивания, правильно и своевременно регулировать и крепить буксовые клинья, а у паровозов ФД и П36 — боковые вкладыши буксовых подшипников.

Как известно, одной из причин быстрого нарастания проката является боксование паровоза. Чтобы избежать этого, нельзя допускать резкого открытия регулятора, следует своевременно применять песочницу и ни в коем случае не давать песок под колеса во время боксования, так как это, помимо износа бандажа, может привести к изгибу и излому дышел и пальцев кривошипов.

Успешное ведение поезда, особенно тяжеловесного, во многом зависит от исправной работы песочницы, которая требует внимательного ухода. Необходимо контролировать работу каждой песочной трубы, тщательно регулировать каждую форсунку и всякий раз перед отправлением поезда убеждаться в исправности песочницы. Чтобы не допустить боксования, следует внимательно следить за чистотой бандажей и не допускать их загрязнения и обливания смазкой.

При осмотре деталей под паровозом нужно проверять состояние букс, подбуксовых коробок, маслопроводов к буксам. Одновременно, пользуясь молотком, проверять крепление регулирующих болтов и гаек буксовых клиньев, буксовых струнок, которые не должны иметь слабины, а между каблучком рамы и стрункой должен быть натяг не менее 1 мм. Крепление буксовых струнок обычно производят во время регулировки буксовых клиньев, когда они отпущены. Проверяют крепление колодок, тяг, балок, подвесок и предохранительных устройств тормозной передачи.

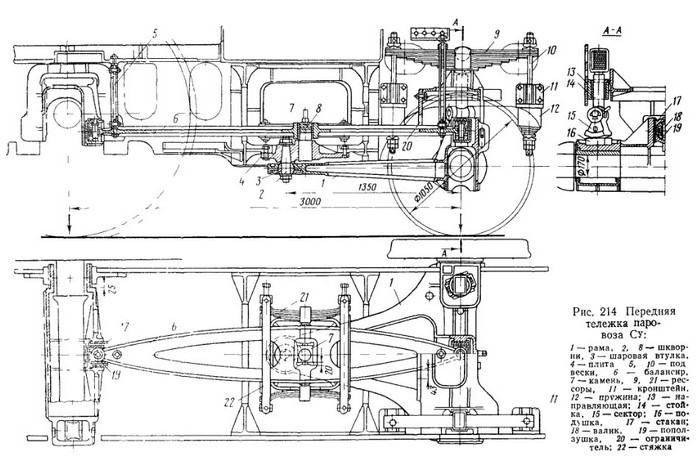

Если паровоз имеет тележку, нужно внимательно осмотреть вес ее части и соединения. Проверить правильность взаимного расположения отдельных частей тележки: секторов, люльки рессор, балансиров, чтобы не было заеданий и ненормальных из-посов, а также смещений и перекосов колесных пар. Нарушение этих условий вызывает нагрев подшипников и односторонний подрез гребней бандажей. Например, у передней тележки паровоза Су нужно следить за тем, чтобы в допускаемых пределах были расстояния между: приливами балансира и ограничителями, камнем и рамкой балансира, предохранительной скобой и водилом, буксами первой сцепной оси и буксовыми направляющими.

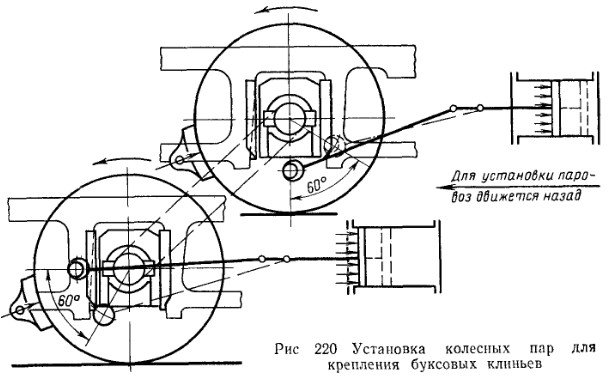

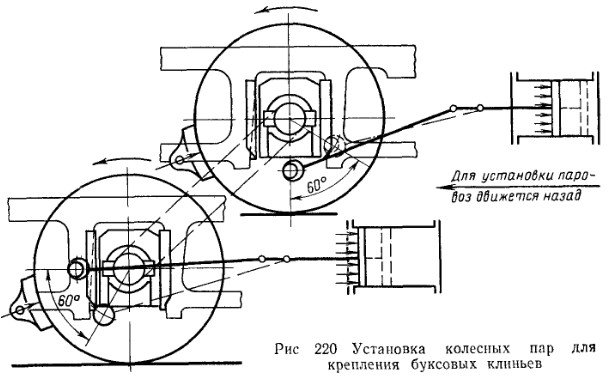

Для уменьшения зазоров между буксами и буксовыми натравляющими производят регулировку и крепление буксовых клиньев (на паровозах, где не поставлены самоустанавливаю-щиеся клинья). Для этого паровоз устанавливают так, чтобы колесные пары и буксы прижимались к лобовым плоскостям буксовых направляющих и полностью освобождали клинья. Такую установку для различных серий паровозов в зависимости от расположения клиньев и тормозных колодок производят по-разному. Например, для паровозов ФД, Л, Е и ТЭ, у которых буксовые клинья и тормозные колодки расположены позади букс, установку производят так: при движении паровоза назад его останавливают, когда правый кривошип будет находиться в задней нижней четверти колеса в пределах 60° от заднего крайнего положения (рис. 220), а при движении вперед, когда правый кривошип будет находиться в передней верхней четверти колеса в пределах 60° от вертикальной оси колеса.

Остановку паровоза в нужном положении производят при помощи автотормоза. Если перед торможением паровоз двигался без пара, то после остановки, не отпуская тормоза, необходимо открыть регулятор, чтобы прижать буксы к лобовым плоскостям направляющих, затем закрыть регулятор, открыть продувательные клапаны цилиндров и отпустить тормоз.

После установки паровоза приступают к регулировке клиньев. Отпускают нижнюю гайку натяжного болта клина и при помощи выколотки и кувалды поднимают клин вверх, затем натяжной болт закрепляют верхней гайкой. Чтобы образовать необходимый зазор между клином и буксой, верхнюю гайку потом отпускают на один оборот, а нижней гайкой подтягивают натяжной болт (вместе с клином) до посадки верхней гайки на подбуксовую связь или скобу и прочно закрепляют. Нужно обращать внимание при этом на зазор между головкой натяжного болта и вырезом в клине, так как наличие значительного зазора (1,5—2 мм) может привести к тому, что при одном обороте гайки болт опустится за счет этого зазора л клин останется на месте. Контроль за опусканием клина нужно вести по верхнему обрезу клина и наносимой на челюсти риске.

Нормальный зазор между буксой и клином после регулировки и крепления должен быть для паровозов (СО, Су, Э и др.) с бронзовыми наличниками 0,2—0,3 мм и для паровозов с чугунными накладками и клиньями (ФД, Е и др.) 0,3—0,4 мм. Буксовые клинья не должны быть сильно затянуты, так как это может вызвать заедание буксы в челюсти и нагрев ее.

Чтобы буксовый узел и колесная пара работали нормально, нужно все трущиеся части их регулярно смазывать. Отсутствие смазки может привести к сильному нагреву и выплавлению подшипников, задиру шеек, а также к поломке подшипников и шеек осей. Если не обеспечить смазывания торцовых шайб и буксовых наличников, будут появляться задиры как на их поверхностях, так и на буксовых направляющих и ступицах колес. Помимо задиров, может произойти заедание букс в направляющих, что приведет фактически к выключению рессорного подвешивания и, как следствие, к расстройству ходовых частей паровоза и пути.

Чтобы буксовый узел и колесная пара работали нормально, нужно все трущиеся части их регулярно смазывать. Отсутствие смазки может привести к сильному нагреву и выплавлению подшипников, задиру шеек, а также к поломке подшипников и шеек осей. Если не обеспечить смазывания торцовых шайб и буксовых наличников, будут появляться задиры как на их поверхностях, так и на буксовых направляющих и ступицах колес. Помимо задиров, может произойти заедание букс в направляющих, что приведет фактически к выключению рессорного подвешивания и, как следствие, к расстройству ходовых частей паровоза и пути.

Перед заливкой смазки в буксы после промывочного ремонта или при обнаружении в них воды нужно при помощи спринцовки удалить из масленок скопившуюся воду и очистить их. Затем вынуть, очистить, а при надобности сменить износившиеся фитили и после пропускания в трубочки небольшого количества масла установить их на место; после этого наполнить масленки маслом. Заливку букс маслом производят перед каждой поездкой и при необходимости — в пути следования. Если паровоз имеет подбуксовые коробки, приспособленные для заливки масла, нужно, отвернув крышки, через трубки наполнить маслом подбуксовые коробки.

На паровозах, у которых нет масленок для подачи масла к наличникам букс и торцам подшипников, их смазывают также перед каждой поездкой, поливая из ручной масленки по всей ширине наличника и торца подшипника. В буксах паровозов ФД имеются резервуары для мазеобразной смазки, из которых она подается к юрцовым поверхностям букс. Запрессовку смазки в резервуар до появления ее на торце буксы производят при помощи ручного пресса через клапанную масленку, установленную на буксе.

Буксы тележек со скользящими подшипниками, имеющие верхнюю подачу смазки или подбуксовые коробки, заправляют смазкой таким же способом, как и буксы сцепных осей. Наружные буксы задних тележек перед каждой поездкой осматривают, освежают польстеры или подбивку и заполняют маслом.

Необходимо следить за тем, чтобы манжеты (пылевые шайбы) плотно прилегали к шейкам и между буксой и подбуксовой коробкой не было зазоров. Польстеры или подбивка букс в процессе работы паровоза засоряются и теряют свою упругость вследствие непрерывного трения о шейку оси. Паровозная бригада обязана периодически производить осмотр, освежение и смену польстеров и подбивки букс.

При смазывании букс централизованным способом нужно следить затем, чтобы смазка подавалась ко всем буксам. Если наблюдается грение буксы и есть опасение, что смазка туда не попадает, нужно проверить маслопровод. Для этого у корпуса отвертывают соединительную гайку маслопровода, поворачивая вручную пресс-масленку, наблюдают за выходом масла в отверстие. Если масло не поступает, значит маслопровод закупорен или имеет разрыв в результате резкого повышения давления. Закупорка маслопровода может привести также к поломке плунжера пресс-масленки. Подачу смазки к буксе можно также установить при длительном вращении храповика пресс-масленки по выходу масла из г.одбуксовой коробки. Пресс-масленку, подающую смазку буксам, заливают осевым маслом.

При осмотре паровоза необходимо обращать внимание на состояние маслопроводов, маслораспределителей, резиновых рукавов и их соединений. Особенно нужно следить за расположенным близко к зольнику маслопроводом, подверженным нагреву и перегоранию. В зимнее время маслопровод прогревают, чтобы не допустить его замораживания, а также своевременно утепляют.

Успешная работа буксы с роликовыми подшипниками зависит от правильной сборки и регулировки всех ее частей, своевременной и качественной смазки, полной герметичности, а также правильной установки ее в направляющих. Правильно собранная и смазанная роликовая букса во время работы не должна иметь повышенного нагрева, постороннего шума и вытекания смазки из корпуса. Температура роликовой буксы в эксплуатации не должна превышать температуры наружного воздуха летом больше чем на 10—20°С и зимой — больше чем на 30—40°С. Если температура смазки в роликовых буксах достигает 70—80°С и, особенно, когда это наблюдается только в одной буксе, нужно немедленно установить причину грения буксы и устранить ее.

Причиной повышенного нагрева букс может быть: попадание в подшипник песка, металлических частиц, отсутствие в буксе смазки или переполнение ее смазкой. Если в буксе недостаточно смазки, необходимо добавить ее, а если она переполнена смазкой —убавить. Охлаждение буксы водой в случае нагрева запрещается.

Причиной нагрева роликовой буксы может быть также неправильная ее сборка, отсутствие зазоров между буксовыми и рамными наличниками, тугая постановка фетровых уплотнений и др.

Температуру роликовых букс нужно контролировать при каждом осмотре паровоза. Этот контроль осуществляется по дистанционным термометрам (на паровозах, где они установлены) или рукой. Проверку температуры буксы рукой рекомендуется производить через сверление в осях.

Ввиду того что паровозы, буксы которых оборудованы роликовыми подшипниками, имеют меньшее сопротивление движению, чем паровозы на подшипниках скольжения, нужно при производстве маневров, а также на деповских путях и особенно на поворотном кругу регулятор открывать осторожно. Во время стоянки-горячего паровоза в депо и при заправке ручной тендерный тормоз должен быть обязательно в заторможенном состоянии. Под передние и тендерные колесные пары холодных паровозов необходимо подкладывать тормозные башмаки.

Смену жидкого масла (марки МС-14) в корпусе роликовых кс следует производить не реже одного раза в шесть месяцев. Роликовые буксы бегунковых, поддерживающих и тендерных осей, которые смазывают консистентной смазкой УТВ (1-13), должны пополняться ею на каждой промывке (по одному-два пресса на буксу).

При осмотре рессорного подвешивания проверяют состояние рессор, подвесок, балансиров, крепящих их скоб, валиков, болтов и гаек. Обращают внимание также на просадку рессор, положение балансиров и величину зазоров между буксами и рамой. Необходимо проверять, нет ли лопнувших рессорных листов, трещин в хомутах, рессорных подвесках и балансирах. Рессоры и балансиры не должны иметь перекосов и не должны задевать или слишком приближаться к соседним деталям паровоза.

Как известно, детали рессорного подвешивания соединяются между собой посредством призм, ножей и валиков, которые испытывают большие нагрузки. При игре рессорного подвешивания между призмами и ножами, валиками и втулками возникает трение, в результате чего они подвергаются интенсивному износу. Чтобы уменьшить износ призм, ножей, валиков и других деталей и предотвратить задиры и заедания, которые снижают чувствительность рессорного подвешивания, их нужно обязательно систематически смазывать. На большинстве паровозов места соединений рессорного подвешивания смазывают жидким маслом из специально установленных масленок или поливкой из ручной масленки поверхностей трения. Рессорные валики паровозов ФД, Л, Л В и П36 нужно регулярно смазывать мазеобразной смазкой (солидол СУ-2, УС-3), которую запрессовывают при помощи ручного пресса.

Правильность регулировки рессорного подвешивания можно проверить замером зазоров между буксами и рамой в буксовых вырезах. Эти зазоры должны быть в пределах чертежных размеров с допуском минус 3, плюс 10 мм. Неправильно отрегулированное рессорное подвешивание приводит к неравномерному распределению нагрузок на колесные пары и, как следствие, к неравномерному прокату бандажей. У колесных пар тележек это может вызвать также подрез гребней.

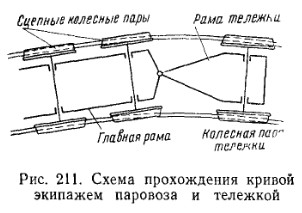

Тележка соединена с главной рамой паровоза шарнирно при помощи водила и шкворня, и поэтому при движении под действием силы реакции рельса тележка свободно отклоняется внутрь кривой (рис. 211). Экипаж паровоза в это время в результате действия центробежных сил по инерции стремится двигаться по прямой. Но тележка имеет еще упругую связь с главной рамой паровоза при помощи особого пружинного или секторного возвращающего устройства, которое стремится вернуть тележку в нормальное положение. Но так как тележка удерживается на рельсовой колее гребнями бандажей, то усилием этого возвращающего устройства передняя часть главной рамы паровоза будет притягиваться к тележке и отклоняться внутрь кривой. Таким образом, тележка облегчает прохождение паровозом кривой и уменьшает боковые нажатия гребней бандажей на рельсы.

Тележка соединена с главной рамой паровоза шарнирно при помощи водила и шкворня, и поэтому при движении под действием силы реакции рельса тележка свободно отклоняется внутрь кривой (рис. 211). Экипаж паровоза в это время в результате действия центробежных сил по инерции стремится двигаться по прямой. Но тележка имеет еще упругую связь с главной рамой паровоза при помощи особого пружинного или секторного возвращающего устройства, которое стремится вернуть тележку в нормальное положение. Но так как тележка удерживается на рельсовой колее гребнями бандажей, то усилием этого возвращающего устройства передняя часть главной рамы паровоза будет притягиваться к тележке и отклоняться внутрь кривой. Таким образом, тележка облегчает прохождение паровозом кривой и уменьшает боковые нажатия гребней бандажей на рельсы.

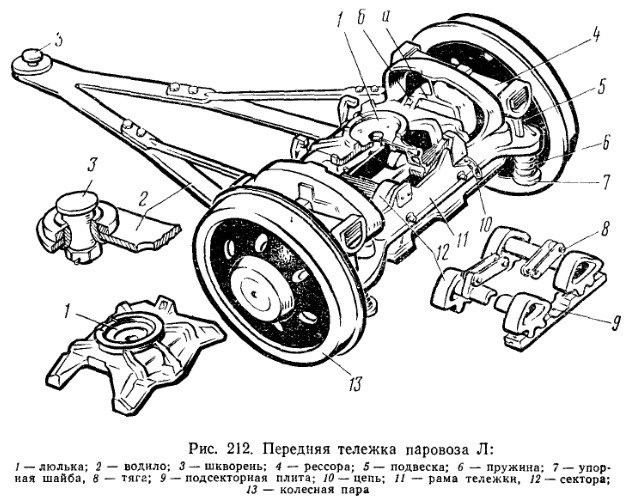

Рама тележки, представляющая собой стальную отливку, имеет с боков обработанные вертикальные поверхности, служащие направляющими для букс, фасонные ребра, создающие жесткость в вертикальной плоскости, а также приливы в виде кронштейнов для опоры цилиндрических пружин 6. Нагрузка от рамы тележки на буксы передается через двойное рессорное подвешивание — пружины 6 и рессоры 4, установленные на буксах и соединенные подвесками 5 с рамой. На концах подвесок укреплены гайками упорные шайбы 7.

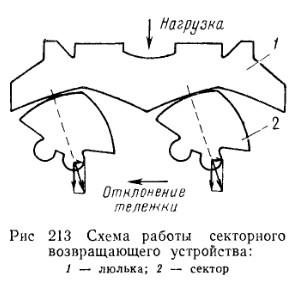

Рама тележки, представляющая собой стальную отливку, имеет с боков обработанные вертикальные поверхности, служащие направляющими для букс, фасонные ребра, создающие жесткость в вертикальной плоскости, а также приливы в виде кронштейнов для опоры цилиндрических пружин 6. Нагрузка от рамы тележки на буксы передается через двойное рессорное подвешивание — пружины 6 и рессоры 4, установленные на буксах и соединенные подвесками 5 с рамой. На концах подвесок укреплены гайками упорные шайбы 7. При входе паровоза в кривую тележка под действием бокового давления наружного рельса на наружное колесо, буксу и раму получает отклонение внутрь кривой. Секторы в это время выходят из своего среднего положения и становятся наклонно, опираясь внизу только одним валиком (рис. 213J. Возникающая в результате этого в секторном устройстве сила передается на связанную шарнирно с тележкой переднюю часть рамы паровоза, поворачивает ее также внутрь кривой. При выходе паровоза из кривой под действием возвращающей силы, направленной от люльки, рама тележки возвращается в свое среднее положение. Так действует секторное устройство, представляющее собой возвращающий аппарат тележки.

При входе паровоза в кривую тележка под действием бокового давления наружного рельса на наружное колесо, буксу и раму получает отклонение внутрь кривой. Секторы в это время выходят из своего среднего положения и становятся наклонно, опираясь внизу только одним валиком (рис. 213J. Возникающая в результате этого в секторном устройстве сила передается на связанную шарнирно с тележкой переднюю часть рамы паровоза, поворачивает ее также внутрь кривой. При выходе паровоза из кривой под действием возвращающей силы, направленной от люльки, рама тележки возвращается в свое среднее положение. Так действует секторное устройство, представляющее собой возвращающий аппарат тележки. Передняя тележка паровоза Су (рис. 214), в отличие от описанной выше тележки, связана с первой сцепной осью паровоза. Она имеет стальную раму 1, отлитую за одно целое с буксами и водилом. Хвостовик водила шкворнем 2 соединен с плитой 4, прикрепленной к межцилиндровому скреплению. Для свободного поворота тележки вокруг шкворня в хвостовике водила установлена шаровая втулка 3.

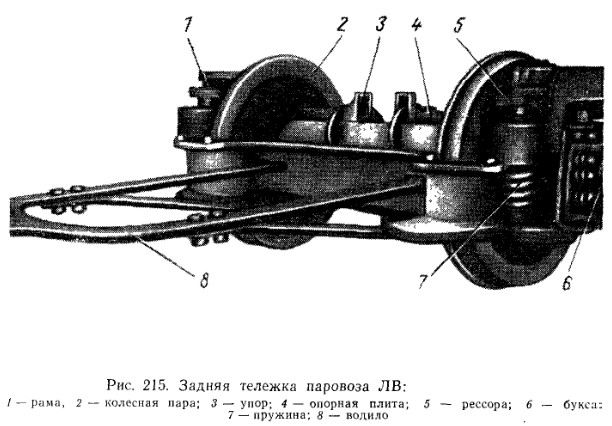

Передняя тележка паровоза Су (рис. 214), в отличие от описанной выше тележки, связана с первой сцепной осью паровоза. Она имеет стальную раму 1, отлитую за одно целое с буксами и водилом. Хвостовик водила шкворнем 2 соединен с плитой 4, прикрепленной к межцилиндровому скреплению. Для свободного поворота тележки вокруг шкворня в хвостовике водила установлена шаровая втулка 3. Задняя тележка паровоза Л В (рис. 215) имеет облегченную конструкцию. Рама 1 тележки представляет собой стальную отливку, которая охватывает колесную пару. Вертикальную нагрузку от надрессорного строения паровоза тележка воспринимает через балансиры рессорного подвешивания и возвращающее устройство роликового типа на две опорные плиты 4, помещенные на верхней плоскости рамы тележки над осью колесной пары. Далее нагрузка от рамы тележки передается через спиральные пружины 7 и листовые рессоры 5 на роликовые буксы 6, установленные на наружных шейках колесной пары 2.

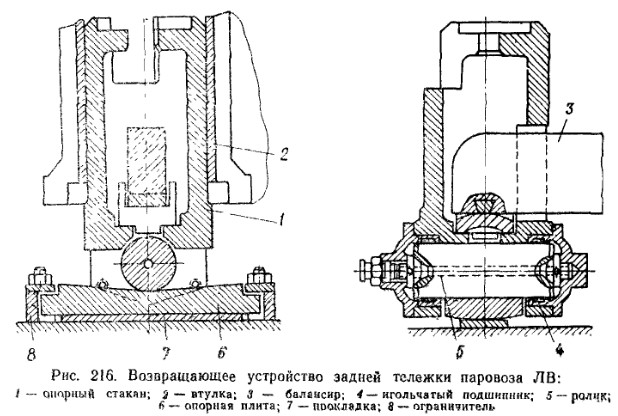

Задняя тележка паровоза Л В (рис. 215) имеет облегченную конструкцию. Рама 1 тележки представляет собой стальную отливку, которая охватывает колесную пару. Вертикальную нагрузку от надрессорного строения паровоза тележка воспринимает через балансиры рессорного подвешивания и возвращающее устройство роликового типа на две опорные плиты 4, помещенные на верхней плоскости рамы тележки над осью колесной пары. Далее нагрузка от рамы тележки передается через спиральные пружины 7 и листовые рессоры 5 на роликовые буксы 6, установленные на наружных шейках колесной пары 2. У возвращающего устройства тележки роликового типа (рис. 216) продольный балансир 3 своим концом передаст нагрузку на опорный стакан 1, который свободно перемещается в вертикальном направлении во втулке 2, запрессованной в отверстие хвостовика рамы паровоза. В нижней части стакана на игольчатых подшипниках 4 установлен ролик 5. При поперечном отклонении тележки ролик перекатывается по наклонным плоскостям опорной плиты 6, установленной на раме тележки. При любом отклонении ролика возникает боковая сила, которая стремится возвратить тележку в среднее положение.

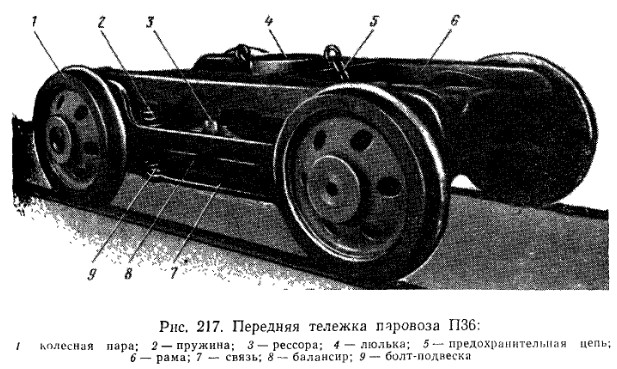

У возвращающего устройства тележки роликового типа (рис. 216) продольный балансир 3 своим концом передаст нагрузку на опорный стакан 1, который свободно перемещается в вертикальном направлении во втулке 2, запрессованной в отверстие хвостовика рамы паровоза. В нижней части стакана на игольчатых подшипниках 4 установлен ролик 5. При поперечном отклонении тележки ролик перекатывается по наклонным плоскостям опорной плиты 6, установленной на раме тележки. При любом отклонении ролика возникает боковая сила, которая стремится возвратить тележку в среднее положение. Передняя двухосная тележка паровоза П36 (рис. 217) имеет стальную литую раму 6, колесные пары 1 диаметром 900 мм с дисковыми центрами и внутренними шейками с роликовыми буксами. Рама в своей средней части опирается на установленные с боков тележки листовые рессоры 3, а имеющимися на концах буксовыми вырезами входит в направляющие буксы. Через концы рессор, упорки, подушки и болты-подвески 9 нагрузка передается спиральным пружинам 2, от которых через специальные плиты - балансирам 8, расположенным с обеих сторон тележки. Концы балансиров опираются на буксы.

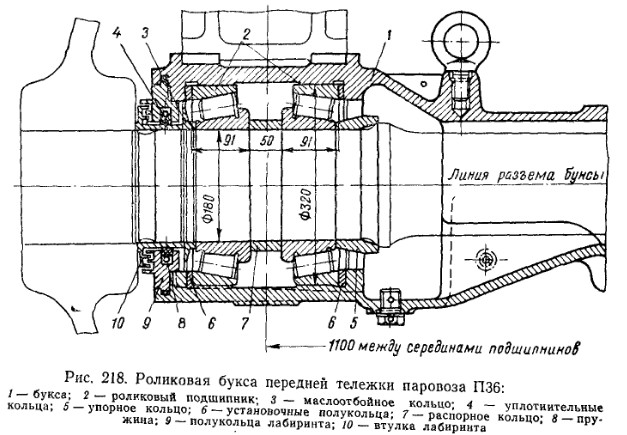

Передняя двухосная тележка паровоза П36 (рис. 217) имеет стальную литую раму 6, колесные пары 1 диаметром 900 мм с дисковыми центрами и внутренними шейками с роликовыми буксами. Рама в своей средней части опирается на установленные с боков тележки листовые рессоры 3, а имеющимися на концах буксовыми вырезами входит в направляющие буксы. Через концы рессор, упорки, подушки и болты-подвески 9 нагрузка передается спиральным пружинам 2, от которых через специальные плиты - балансирам 8, расположенным с обеих сторон тележки. Концы балансиров опираются на буксы. Тележка оборудована цельнокорпусными буксами 1 (рис. 218) с горизонтальной линией разъема и с коническими однорядными роликовыми подшипниками 2 размером 180x320X91 мм (7536К). На каждой шейке посажено два таких подшипника. Между подшипниками на шейке установлено распорное кольцо 7, а со стороны борта оси — упорное кольцо 5. С наружных сторон подшипников в корпусе буксы помещены установочные полукольца 6.

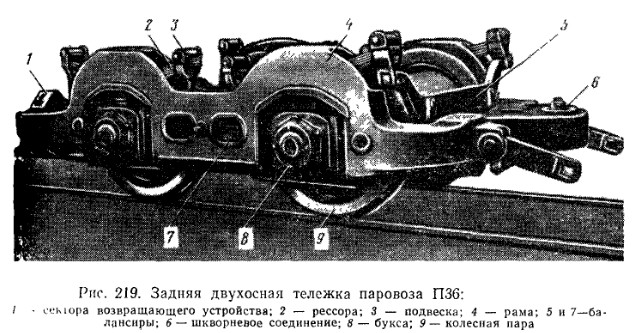

Тележка оборудована цельнокорпусными буксами 1 (рис. 218) с горизонтальной линией разъема и с коническими однорядными роликовыми подшипниками 2 размером 180x320X91 мм (7536К). На каждой шейке посажено два таких подшипника. Между подшипниками на шейке установлено распорное кольцо 7, а со стороны борта оси — упорное кольцо 5. С наружных сторон подшипников в корпусе буксы помещены установочные полукольца 6. Задняя двухосная тележка паровоза П36 (рис. 219) также имеет крупногабаритную стальную литую раму, колеса диаметром 1050 мм с наружными буксами на сферических роликоподшипниках. Рама 4 воспринимает вес задней части паровоза в трех точках: в шкворневом соединении 6 тележки с хвостовиком и симметрично расположенных сзади секторах 1 возвращающего устройства. При помощи рессорного подвешивания, состоящего из рессоры 2, подвески 3, балансиров 5 и 7 и пружины, нагрузка передается на буксы 8, смонтированные на шейках колесных пар 9.

Задняя двухосная тележка паровоза П36 (рис. 219) также имеет крупногабаритную стальную литую раму, колеса диаметром 1050 мм с наружными буксами на сферических роликоподшипниках. Рама 4 воспринимает вес задней части паровоза в трех точках: в шкворневом соединении 6 тележки с хвостовиком и симметрично расположенных сзади секторах 1 возвращающего устройства. При помощи рессорного подвешивания, состоящего из рессоры 2, подвески 3, балансиров 5 и 7 и пружины, нагрузка передается на буксы 8, смонтированные на шейках колесных пар 9. Чтобы буксовый узел и колесная пара работали нормально, нужно все трущиеся части их регулярно смазывать. Отсутствие смазки может привести к сильному нагреву и выплавлению подшипников, задиру шеек, а также к поломке подшипников и шеек осей. Если не обеспечить смазывания торцовых шайб и буксовых наличников, будут появляться задиры как на их поверхностях, так и на буксовых направляющих и ступицах колес. Помимо задиров, может произойти заедание букс в направляющих, что приведет фактически к выключению рессорного подвешивания и, как следствие, к расстройству ходовых частей паровоза и пути.

Чтобы буксовый узел и колесная пара работали нормально, нужно все трущиеся части их регулярно смазывать. Отсутствие смазки может привести к сильному нагреву и выплавлению подшипников, задиру шеек, а также к поломке подшипников и шеек осей. Если не обеспечить смазывания торцовых шайб и буксовых наличников, будут появляться задиры как на их поверхностях, так и на буксовых направляющих и ступицах колес. Помимо задиров, может произойти заедание букс в направляющих, что приведет фактически к выключению рессорного подвешивания и, как следствие, к расстройству ходовых частей паровоза и пути.