§ 136. ТОРМОЗНАЯ СИСТЕМА ПАРОВОЗА

ТОРМОЗНАЯ РЫЧАЖНАЯ ПЕРЕДАЧА

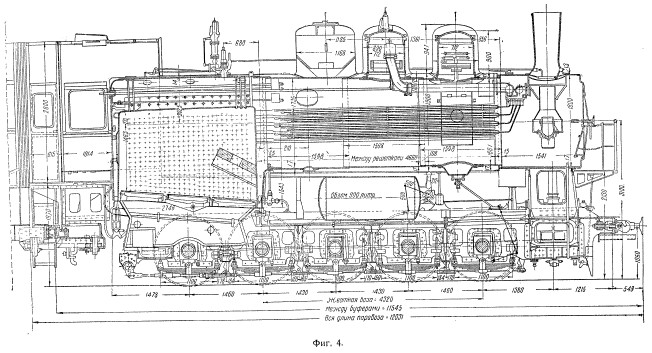

На фиг. 4 в виде примера показана тормозная передача паровозов серии «Эм», которая выполняется на всех паровозах однотипно.

Тормозные цилиндры ставятся в количестве двух штук, в основном для облегчения условий работы тормозного вала.

Тормозные цилиндры ставятся в количестве двух штук, в основном для облегчения условий работы тормозного вала.

Тормозной вал изготовляется из стали марки Ст.-5 и обычно работает на изгиб и кручение.

У мощных паровозов для облегчения условий работы как самого вала, так и тормозных тяг применяются две дублированные главные тяги, соединенные с двумя рычагами тормозного вала. В этом случае оказывается очень удобным выполнить в виде одного коленчатого рычага рычаг к тормозному цилиндру и рычаг к тормозным тягам. Именно такая, вполне рациональная конструкция применена в паровозах серий «ФД» и «ИС». Вал здесь работает и рассчитывается только на изгиб.

Что касается тормозных подвесок, то последние размещаются или между колесами (короткие, мало удовлетворительные подвески), или же между колесами и спарниками (США), или же между колесами и рамой (серии «ФД» и «ИС»). Последняя конструкция — более совершенна.

Что касается тормозных подвесок, то последние размещаются или между колесами (короткие, мало удовлетворительные подвески), или же между колесами и спарниками (США), или же между колесами и рамой (серии «ФД» и «ИС»). Последняя конструкция — более совершенна.

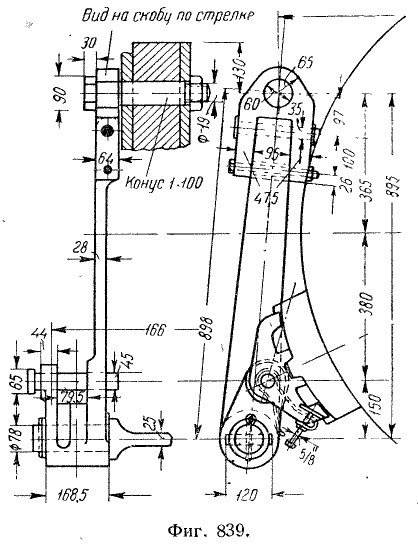

Такая подвеска в применении к паровозам серии «ФД» показана на фиг. 839. Это так называемая «обратная» подвеска, нижняя часть которой выполнена в виде буквы U для того, чтобы можно было тормозную колодку, находящуюся в плоскости колеса, укрепить (шарнирно) на подвеске, находящейся в другой плоскости.

Тормозные колодки (материал — твердый чугун марки Чл.-4 по ОСТ 790) выполняются в двух вариантах — или без башмака, когда колодка имеет отверстае в тыльной часта для валика подвески, или же с отдельным башмаком (стандартная тормозная колодка с башмаком по ОСТ 5103).

Значительно лучшими являются «гребневые колодки», охватывающие колесо и по гребню (реборде).

В США получили распространение более рациональные системы. Для увеличения пробега между обточками бандажей американцы заливают в гребневую колодку несколько призматических кусков твердой стали, располагая их по бокам рабочей поверхности колодки (возле краев). Это делается для искусственного увеличения истирания бандажей в тех местах их внешней окружности, которые подвержены меньшему износу в работе паровоза, т. е. по краям, рабочей поверхности. Так как в настоящее время бандажи приходится обтачивать из-за проката их по среднему кругу катания, то такое искусственное истирание боковых частей внешней поверхности бандажа, как бы сохраняя альбомный профиль бандажа, раза в два (по американским данным) увеличивает пробег паровоза между обточками бандажей.

АВТОТОРМОЗА

1. НАЗНАЧЕНИЕ ТОРМОЗОВ

Если на горизонтальном пути машинист закроет регулятор на паровозе, т. е. прекратит впуск пара в паровую машину, то поезд сразу не остановится, а будет продолжать движение по инерции.

Современные поезда развивают во время движения огромную кинетическую энергию (живую силу). Например, поезд весом 2 000 т (2 000 000 кг) при скорости 50 км/час (14 м/сек) обладает кинетической энергией около 20 000 000 кгм. А если взять поезд того же веса, но имеющий скорость движения 100 км/час (28 м/сек), то кинетическая энергия его окажется равной 80 000 000 кгм. Чтобы представить себе величину той энергии, достаточно сказать, что её хватило бы на подъём груза в 1 т на 20 км в первом случае и на 80 км во втором случае.

Иными словами, кинетическая энергия поезда измеряется несколькими десятками миллионов килограммометров.

На что же она расходуется?

Движению поезда всегда препятствует ряд сил: сила сопротивления встречного потока воздуха, силы трения, возникающие при качении колёс по рельсам, силы трения, действующие между деталями, трущимися друг о друга. Эти силы сопротивления движущийся поезд преодолевает за счёт работы сил пара, а при прекращении впуска пара — за счёт накопленной при работе пара кинетической энергии, запас которой постепенно уменьшается. Когда он полностью истощится, поезд остановится.

Расстояние, которое пройдёт поезд до полной остановки, продолжая движение по инерции, зависит главным образом от скорости поезда в момент закрытия машинистом регулятора, а также от профиля пути, по которому поезд движется в этот период.

Чем больше начальная скорость поезда, тем больший путь пройдёт он по инерции. Если машинист закрыл регулятор при скорости поезда 60 км/час, то расстояние, пройденное поездом по горизонтальному пути до полной остановки, составит около 5 000 м. При начальной скорости 70 км/час расстояние увеличится до 6 800 м.

Следовательно, при поглощении кинетической энергии только силами сопротивления поезд будет проходить до остановки очень большой путь. Значит, одних сил сопротивления недостаточно для того, чтобы поезд быстро остановился в заранее намеченном месте.

Такими механизмами прежде всего являются автоматически действующие тормоза (воздушные или электровоздушные), при помощи которых осуществляется быстрое замедление движения всего поезда (или одиночно следуемого локомотива).

Имеются также и другие средства для замедления движения, и остановки поезда — это ручные тормоза на подвижном составе, рекуперативное торможение на электровозах и контрпар на паровозах.

Для того чтобы остановить или замедлить движение поезда, надо искусственно вызвать такие силы, которые были бы направлены против движения, против сил инерции.

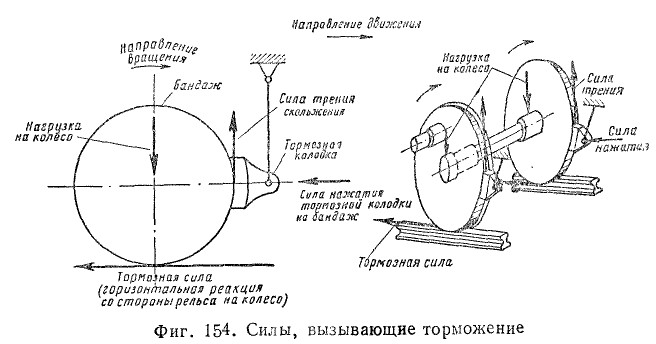

Это достигается прижатием специальных тормозных колодок к бандажам колёс. Чтобы разобраться в силах, непосредственно вызывающих торможение, будем относить наши рассуждения к одному из двух колёс, насаженных на ось. Явления торможения у второго колеса, а также у других колёсных пар будут аналогичными.

Когда тормозная колодка прижимается к бандажу, катящегося по рельсам колеса (фиг. 154), между ними возникает сила трения скольжения. Эта сила вызывает равную себе со стороны рельса в точке опоры колеса горизонтальную реакцию, направленную в сторону, обратную движению. Горизонтальная реакция со стороны рельса на колесо, вызванная силой трения колодки о бандаж, и

Когда тормозная колодка прижимается к бандажу, катящегося по рельсам колеса (фиг. 154), между ними возникает сила трения скольжения. Эта сила вызывает равную себе со стороны рельса в точке опоры колеса горизонтальную реакцию, направленную в сторону, обратную движению. Горизонтальная реакция со стороны рельса на колесо, вызванная силой трения колодки о бандаж, и

является тормозной силой, которая задерживает вращение колёс и в конце концов останавливает поезд.

Если повышать силу нажатия тормозной колодки на бандаж, то сила трения скольжения между колодкой и бандажом будет повышаться, а вместе с ней повысится и величина горизонтальной реакции со стороны рельса на колесо. Эта реакция возникает в результате упора неровностей на поверхности бандажа в «бугорки» на поверхности рельса. Величина силы трения между бандажом и тормозной колодкой равна произведению силы нажатия колодки на величину коэффициента трения, который с увеличением скорости уменьшается.

При повышении силы трения между бандажом и колодкой она может срезать бугорки на поверхности рельса и колесо перестанет катиться по рельсу, а начнёт скользить по нему, как скользят санки по снегу. Сцепление колеса с рельсом нарушится, колесо заклинится и наступит явление скольжения, которое называют «юзом». В этом случае тормозная сила значительно уменьшается.

Кроме того, на поверхности катания бандажа от стирания металла образуются площадки (ползуны), угрожающие безопасности движения.

Отсюда следует, что, если сила трения между бандажом и колодкой превысит силу сцепления колеса с рельсом, произойдёт заклинивание колеса.

Чтобы ликвидировать начавшийся юз, нужно значительно уменьшить силу трения между бандажом и колодкой. Поэтому нельзя беспредельно увеличивать силу нажатия колодок на колёса. Она должна быть наибольшей (это позволит остановить поезд на возможно меньшем расстоянии), но ни в коем случае не должна превосходить силы сцепления колёс с рельсами (подобно тому, как нельзя увеличить силу тяги паровоза больше силы сцепления движущих колёс с рельсами, см. гл. VIII).

Тормозная сила всего поезда складывается из тормозных сил, приложенных к тормозным колёсным парам. Во время нажатия и трения тормозных колодок о колёса движущегося поезда кинетическая энергия его переходит в тепловую энергию.

Согласно известному закону физики на получение одной большой калории тепла необходимо затратить 427 кгм работы. Если кинетическая энергия поезда равна 80 000 000 кгм, то она эквивалентна (равнозначна) 188 000 килокалориям тепла. •

Чтобы представить себе, как велики тепловые потери, связанные с поглощением тормозами кинетической энергии поезда, достаточно сказать, что этим количеством тепла можно было бы довести до кипения, т. е. до 100° около 1 880 л воды.

Процесс торможения сопровождается разрушительной работой. В результате износа чугунных колодок при торможении рассеиваются в пыль сотни тысяч тонн чугуна. Вот почему такое большое значение приобретает проблема повышения износоустойчивости колодок и правильное пользование тормозами.

2. ТОРМОЗНОЙ ПУТЬ

Тормозным путём называется расстояние, проходимое поездом или отдельным локомотивом от момента приведения в действие тормозных средств поезда (отдельного локомотива) до полной его остановки.

Степень эффективности тормоза в основном определяется длиной тормозного пути. Длина тормозного пути зависит главным образом от веса поезда, его скорости, профиля пути и удельного тормозного нажатия, т. е. суммы нажатия тормозных колодок на 100 т веса поезда. Тормоза, применяемые в вагонах метро, обеспечивают тормозной путь примерно 200 м, тормоза пассажирских поездов — около 400 м и грузовых поездов около 800 м (для скоростей порядка 70 км/час на 8°/00 спуске).

Если взять два поезда (тяжёлый и лёгкий), то при одинаковой скорости кинетическая энергия первого поезда больше, чем второго пропорционально весу.

Следовательно, тяжёлый поезд при одном и том же нажатии колодок должен пройти и больший тормозной путь. Чтобы этого не произошло, т. е. чтобы тормозной путь не изменился, надо увеличить тормозную силу пропорционально весу поезда. Например, если вес тяжёлого поезда в два раза больше лёгкого, то во столько же раз надо увеличить и тормозную силу. Это мы вправе сделать, так как у тяжеловесного поезда нагрузка на каждую ось гружёного вагона больше; в результате увеличивается и сцепление колёс с рельсами.

Сложнее обстоит дело со скоростью: если увеличить скорость поезда перед торможением в два раза, то тормозной путь возрастёт почти в четыре раза; если увеличить скорость вчетверо, то тормозной путь возрастёт в 16 раз. Для сохранения же постоянного тормозного пути необходимо увеличивать тормозную силу приблизительно во столько же раз, во сколько возрастает тормозной путь.

Таким образом, скорость движения влияет на величину тормозного пути гораздо больше, чем вес поезда.

Ещё труднее остановить поезд или уменьшить скорость его движения на крутом и затяжном (длинном) спуске, когда скорость поезда, даже при закрытом регуляторе, увеличивается под действием составляющей силы тяжести.

3. АВТОМАТИЧНОСТЬ ТОРМОЗА

В настоящее время во всех поездах применяются тормоза, которые можно привести в действие не только с локомотива, но и из вагонов. Для этого проводнику или пассажиру достаточно открыть стоп-кран в одном из вагонов, в результате чего все тормоза поезда придут в действие. Автоматичность тормозов заключается в том, что при разрыве магистрали или открытии стоп-кран из вагона автоматические тормоза приходят в действие и поезд останавливается независимо от машиниста локомотива. Предположим, что в поезде, следующем по участку, внезапно произошёл разрыв упряжи или саморасцеп автосцепки; т. е. поезд разделился на две части. В этом случае тормоза в обеих частях поезда придут в действие автоматически и произойдёт его остановка.

В последнее время автоматические тормоза снабжаются специальными приборами—автостопами (см. XIV главу). Автостоп сигнализирует машинисту о приближении поезда к запрещающему сигналу, и если машинист почему-либо не реагирует на этот сигнал, автоматически приведёт в действие тормоза и остановит поезд.

Таким образом, автоматические тормоза играют важнейшую роль в обеспечении безопасности движения на железных дорогах.

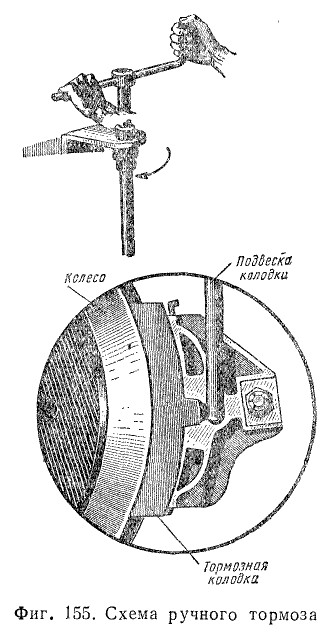

До появления автотормозов поезда приходилось тормозить вручную. Ручной тормоз (фиг. 155) вагона приводился в действие человеком (тормозильщиком), который находился на площадке вагона. Для обслуживания поезда требовалось много тормозильщиков. Сигналы к торможению подавались свистком паровоза. Услышав сигнал, тормозильщики приводили в действие тормоза, но обладая различной физической силой и расторопностью, они не могли достигнуть равномерного и эффективного торможения.

До появления автотормозов поезда приходилось тормозить вручную. Ручной тормоз (фиг. 155) вагона приводился в действие человеком (тормозильщиком), который находился на площадке вагона. Для обслуживания поезда требовалось много тормозильщиков. Сигналы к торможению подавались свистком паровоза. Услышав сигнал, тормозильщики приводили в действие тормоза, но обладая различной физической силой и расторопностью, они не могли достигнуть равномерного и эффективного торможения.

Таким образом, судьба поезда находилась в руках тормозил ь- щиков, а не в руках машиниста. Неудивительно поэтому, что при ручном торможении допускаемая скорость движения, вес и длина поездов были небольшими.

С ростом железнодорожных перевозок, увеличением веса и скорости поездов автоматические тормоза вытеснили ручные. Сейчас ручные тормоза применяются только па случай удержания поезда на спуске после его остановки автоматическими (пневматическими или электропневматическими) тормозами.

4. ПРИНЦИП ДЕЙСТВИЯ ПНЕВМАТИЧЕСКИХ АВТОТОРМОЗОВ

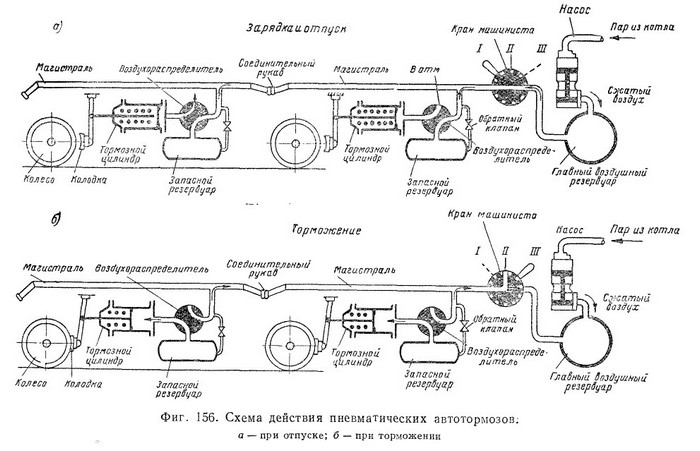

Для приготовления сжатого воздуха на каждом паровозе ставится насос (фиг. 156), приводимый в действие паром из котла. Пуск насоса осуществляется вручную (открытием парозапорного вентиля), но вся его дальнейшая работа протекает автоматически: специальный регулятор давления останавливает насос, если давление сжатого воздуха достигает заданной величины (обычно 8— 9 ат), и снова пускает его в ход, когда давление снизится на 0,2—0,3 ат, т. е. на величину чувствительности работы регулятора давления.

Современный паровоздушный компаунд-насос нагнетает в одну минуту до 3 000 л атмосферного воздуха.

Сжатый воздух, нагнетаемый насосом, подводится в место его накопления — в главный воздушный резервуар. Обычно на паровозе устанавливаются два соединённых воздухопроводом главных воздушных резервуара общей ёмкостью от 900 до 1 000 л. Из главного воздушного резервуара сжатый воздух подаётся к крану машиниста и отсюда в длинный, уложенный вдоль всего поезда, воздухопровод (тормозную магистраль), а от него через воздухораспределители — в запасные резервуары. Кран машиниста предназначен для управления давлением воздуха в магистрали, т. е. для управления автотормозами.

Между паровозом, тендером и вагонами магистраль соединяется резиновыми соединительными рукавами. Под каждым паровозом и тормозным вагоном находятся запасные резервуары, тормозные цилиндры и воздухораспределители.

Воздухораспределитель — сердце тормоза — распределяет сжатый воздух между магистралью, запасным резервуаром и тормозным цилиндром.

Иными словами, тормозной цилиндр прямого сообщения с тормозной магистралью не имеет. При таком устройстве воздухораспределитель в одном случае сообщает магистраль с запасным резервуаром и тогда последний наполняется (заряжается) сжатым воздухом из магистрали (в этом случае тормозной цилиндр через воздухораспределитель сообщён с атмосферой), а в другом случае устанавливает прямое сообщение между запасным резервуаром и тормозным цилиндром и тогда последний наполняется сжатым воздухом из запасного резервуара.

В процессе поступления в тормозной цилиндр сжатый воздух перемещает поршень со штоком, а вместе спим и рычажную передачу, с помощью которой тормозные колодки прижимаются к колёсам.

Чтобы представить действие автоматических тормозов, проследим за чередованием важнейших процессов (зарядки, торможения и отпуска), происходящих при управлении тормозами (см. фиг. 156).

Чтобы представить действие автоматических тормозов, проследим за чередованием важнейших процессов (зарядки, торможения и отпуска), происходящих при управлении тормозами (см. фиг. 156).

Зарядка. Перед отправлением поезда тормоз заряжается или, как принято говорить, производится зарядка тормозов. Зарядка тормозов заключается в наполнении магистрали и запасных резервуаров сжатым воздухом из главного резервуара паровоза.

Для зарядки нужно повернуть рукоятку крана машиниста в положение (первое), при котором главный резервуар получит сообщение с тормозной магистралью поезда (фиг. 156, а).

Зарядка считается оконченной, когда давление в магистрали и запасных резервуарах достигнет установленной величины (для грузовых поездов 5,3—5,5 ат и пассажирских 5,0—5,2 ат). Это давление устанавливается краном машиниста и контролируется по манометру.

После того как давление в магистрали достигает указанных величин, рукоятку крана машиниста переводят в следующее положение, называемое поездным, при котором указанное давление поддерживается автоматически, независимо от утечек.

При зарядке давление сжатого воздуха в магистрали повышается; части (внутренние органы) воздухораспределителя устанавливаются в такое положение, при котором воздух из магистрали направляется в запасный резервуар. В тормозной цилиндр сжатый воздух при этом пройти не может, цилиндр остаётся сообщённым с атмосферой, и тормозные колодки, как это видно из фиг. 156, а, не прижимаются к колёсам.

Торможение. Для торможения необходимо, чтобы воздух из запасного резервуара был выпущен в тормозной цилиндр, который предварительно должен быть изолирован от атмосферы.

Это достигается тем, что машинист, ставя рукоятку крана машиниста в тормозное положение, выпускает часть воздуха из тормозной магистрали в атмосферу.

При некотором снижении давления в магистрали воздухораспределитель приходит в действие и его части устанавливаются в такое положение, при котором запасный резервуар соединяется с тормозным цилиндром и разобщается с магистралью, как показано на фиг. 156, б.

Тогда под напором сжатого воздуха, перетекающего из запасного резервуара в тормозной цилиндр, поршень последнего будет перемещаться вместе со штоком и, воздействуя на рычажную передачу, прижмёт тормозные колодки к бандажам колёс. В зависимости от силы нажатия колодок поезд или остановится, или скорость его уменьшится.

Чтобы ещё раз понизить давление в магистрали, нужно повернуть рукоятку крана машиниста в положение, при котором магистраль снова соединяется с атмосферой.

Разумеется, что в этом случае давление в магистрали понизится, воздухораспределитель вновь сообщит запасный резервуар с тормозным цилиндром и тормозные колодки с помощью рычажной передачи с большей силой прижмутся к колёсам.

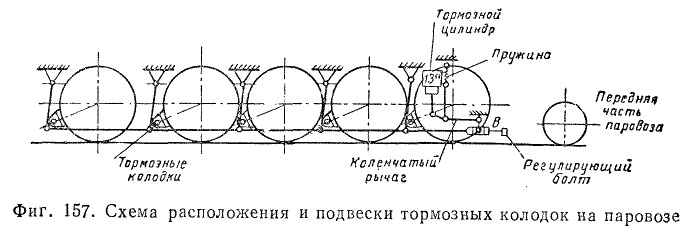

Схема расположения и подвески тормозных колодок на паровозе показана на фиг. 157.

Схема расположения и подвески тормозных колодок на паровозе показана на фиг. 157.

Отпуск. Получив нужную степень торможения, машинист выключает тормоза или, как говорят железнодорожники, производит отпуск тормозов. Для этого он с помощью крана машиниста соединяет главный резервуар с магистралью (см. фиг. 156, а). Впуск сжатого воздуха в магистраль сопровождается повышением давления в ней до установленного.

После этого рукоятка крана машиниста переводится в поездное положение, при котором давление в магистрали в дальнейшем автоматически поддерживается 5—5,2 или 5,3—5,5 ат. При этом части воздухораспределителя устанавливаются в первоначальное положение, т. е. выпускают сжатый воздух из тормозных цилиндров в атмосферу и одновременно наполняют запасные резервуары сжатым воздухом из магистрали.

Тормоз вновь готов (заряжен) для следующего торможения.

Итак, понижение давления воздуха в магистрали вызывает торможение поезда, а повышение давления — отпуск тормозов. Наполнение сжатым воздухом тормозных цилиндров происходит из запасных резервуаров, предварительно заряженных до давления 5—5,2 или 5,3—5,5 ат в зависимости от рода поезда — пассажирский или грузовой. В этом и заключается общий принцип действия всех автоматических воздушных тормозов, применяемых на железнодорожном транспорте.

Хотя рассмотренный нами тип тормоза является автоматическим, но он непрямодействующий (истощимый).

Это значит, что при длительном торможении запас сжатого воздуха (в запасном резервуаре) может истощиться: в процессе торможения запасный резервуар воздухораспределителем разобщён с магистралью, а магистраль краном машиниста разобщена с главным резервуаром. Поэтому воздух в тормозной цилиндр может поступать только из запасного резервуара, объём которого ограничен, и утечки воздуха восполняться не будут. Вследствие этого давление в тормозных цилиндрах, а значит, и тормозная сила поезда, постепенно уменьшатся.

Чтобы вновь восстановить высокое давление воздуха в тормозном цилиндре, необходимо сообщить магистраль с главным и запасными резервуарами. Для этого машинист должен произвести отпуск и зарядку тормоза. Лишь после такой перезарядки можно снова начинать торможение. На это требуется затратить некоторое время, потеря которого при торможении, особенно на спусках, весьма опасна, а иногда и вовсе недопустима.

Таким образом, главным недостатком непрямодействующего автоматического тормоза является его истощимость.

Автоматическим тормозам системы Матросова и Казанцева не присуща истощимость.

Воздухораспределители советских тормозов так устроены, что при недостатке воздуха в запасных резервуарах они пополняются из магистрали, которая в свою очередь получает воздух из главного резервуара паровоза через кран машиниста.

Таким образом, при любых условиях запасные резервуары всегда обеспечены нужным количеством сжатого воздуха. Тормоза системы Матросова и Казанцева являются неистощимыми, поэтому они называются прямодействующими автоматическими тормозами. Лучший из них тормоз Матросова в 1930 г. принят типовым для грузового подвижного состава железных дорог СССР.

С 1953 г. подвижной состав оборудуется тормозом Матросова (MT3-135), который наряду с указанными достоинствами обладает также лёгким отпуском, более быстрым наполнением тормозных цилиндров и наличием ускорителей для экстренного торможения.

Отпуск тормозов называется лёгким потому, что тормозные колодки в длинносоставном поезде отходят от бандажей в течение 40—50 сек. вместо 2—3 мин. при старом тормозе.

Быстрое наполнение тормозных цилиндров обеспечивает значительное сокращение тормозных путей.

5. ПРЕИМУЩЕСТВА ЭЛЕКТРОПНЕВМАТИЧЕСКИХ ТОРМОЗОВ

Применение высоких скоростей движения поездов потребует решения ряда задач: увеличения прочности железнодорожного пути, улучшения динамических и аэродинамических качеств локомотивов, широкого использования современных средств автоматики.

Уже сейчас важное значение приобретает проблема электропневматических тормозов, как наиболее совершенных по управляемости и эффективности действия тормозных средств.

Перед тем, как познакомиться с этими новыми видами автотормозов, обеспечивающих безопасность движения на высоких скоростях, остановимся на некоторых особенностях чисто пневматического автотормоза.

Важнейшими приборами такого тормоза, как уже знает читатель, являются воздухораспределители. Расположенные под каждым тормозным вагоном они приходят в действие не сразу, а последовательно.

Первоначально, когда машинист только переставил рукоятку крана в тормозное положение и воздух только начал выходить из магистрали, приходят в действие воздухораспределители передних, головных вагонов. Затем процесс торможения распространяется вдоль поезда со скоростью примерно 150 — 200 м./сек. (скорость тормозной волны), заставляя срабатывать воздухораспределители хвостовых вагонов. Процесс падения давления в магистрали происходит с несколько большей скоростью, т. е. опережает тормозную волну.

Следовательно, от момента поворота рукоятки крана машиниста в тормозное положение до начала действия тормоза последнего вагона проходит некоторое время тем большее, чем длиннее поезд. Так, в длинносоставных грузовых поездах оно равно около 7 сек.

К сказанному следует добавить, что тормозные цилиндры наполняются сжатым воздухом не сразу, а в среднем в течение примерно 18 сек. (у грузовых поездов).

Почему так много времени затрачивается на заполнение цилиндров?

При пневматических автотормозах резкое сокращение этого времени привело бы к появлению в поезде, особенно длинносоставном, продольно-динамических реакций, так как воздухораспределители головных вагонов имели бы полное нажатие колодок, а хвостовые вагоны ещё не начали бы тормозить, что вызвало бы сильное набегание и оттяжку хвостовой части поезда.

Чтобы избежать реакций и, следовательно, достигнуть высокой плавности торможения, приходится намеренно увеличивать время наполнения тормозных цилиндров с таким расчётом, чтобы в момент торможения хвостовых вагонов нажатие тормозных колодок головных вагонов (время заполнения тормозных цилиндров) было бы не более 30% от максимального.

При пневматических тормозах грузовых поездов максимальное торможение всего состава начинается примерно через 7 сек., а в пассажирских поездах через 4 сек.

За это время (называемое временем подготовки к торможению) успевает прийти в действие только часть тормозов, расположенная преимущественно в передней половине поезда.

Этим, собственно, и объясняется значительная длина предтормозного пути.

Если бы удалось уменьшить время подготовки к торможению, то эффективность автотормозов возросла, так как предтормозной путь, а значит, и тормозной путь значительно сократились, что особенно важно при высоких скоростях движения.

Как это сделать?

Большие возможности для управления воздухораспределителями на расстоянии открывает электротехника.

Так как скорость распространения электрического тока практически мгновенна, то и воздухораспределители, управляемые с помощью электричества, будут срабатывать одновременно во всех тормозных вагонах поезда, как бы ни был он длинен. Специальные опыты, проведённые ЦНИИ МПС, показали, что при длине поезда 1 000 м все воздухораспределители срабатывают в течение 0,4 сек., т. е. практически одновременно.

Этими же опытами установлено, что время наполнения тормозных цилиндров сжатым воздухом во всём поезде от нуля до полного расчётного давления составляет 4,0—4,5 сек., что полностью исключает возникновение в поезде продольно-динамических реакций, так как все вагоны тормозятся одновременно и практически с одинаковым замедлением.

Таким образом, одновременное срабатывание воздухораспределителей независимо от длины поезда не только способствует сокращению тормозного пути, но и обеспечивает плавность торможения по всему составу.

Пневматические автотормоза, воздухораспределители которых управляются при помощи электрического тока, называются электропневматическими тормозами.

Электропневматическим тормозом оборудованы пригородные поезда (моторвагонные секции) электрифицированных участков железных дорог. Семилетний опыт эксплуатации этих тормозов полностью себя оправдал с точки зрения гибкости управления, а также по надёжности и эффективности их работы.

В настоящее время проводится опытная эксплуатация электропневматических тормозов в пассажирских поездах с паровой тягой.

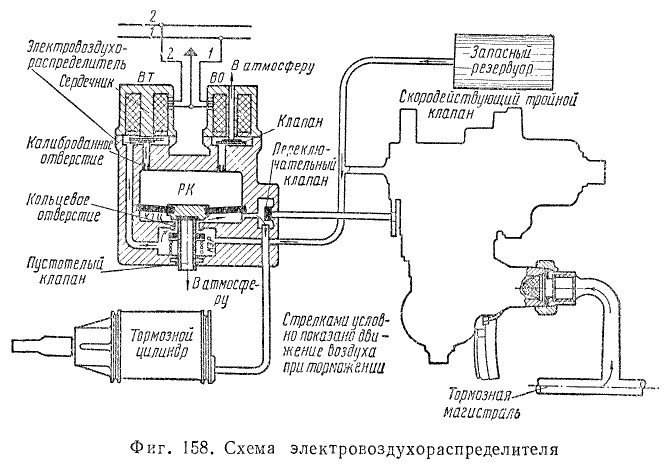

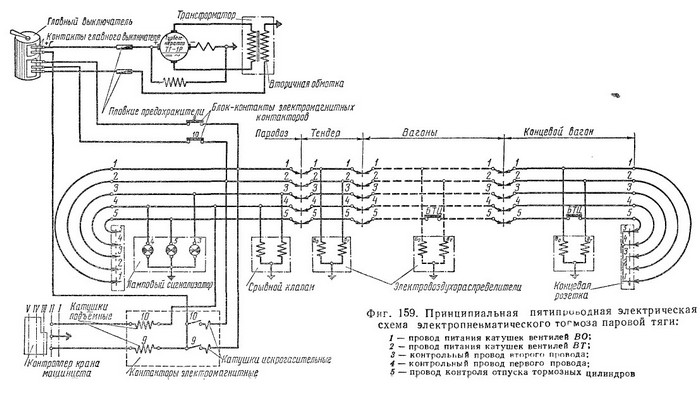

Рассмотрим вкратце принципиальную схему устройства такого тормоза (фиг. 158 и 159).

Рассмотрим вкратце принципиальную схему устройства такого тормоза (фиг. 158 и 159).

Управление тормозных приборов в поезде производится постоянным током, а контроль состояния электрических цепей —переменным током.

Управление тормозных приборов в поезде производится постоянным током, а контроль состояния электрических цепей —переменным током.

Постоянный и переменный ток вырабатывается турбогенератором типа ТГ-1Р.

Основными приборами и аппаратами электропневматического тормоза являются:

- электровоздухораспределитель, назначение которого регулировать давление воздуха в тормозном цилиндре при электрическом управлении тормозом (Тройной скородействующий клапан в этом случае служит резервным тормозным прибором, действующим автоматически при отказе электровоздухораспределителя, срыве стоп-крана, разрыве тормозной магистрали или при обрыве одного из поездных проводов электрической схемы, а также для того, чтобы заряжать сжатым воздухом запасный резервуар.);

- кран машиниста с тормозным контроллере м, служащий для управления как чисто пневматическим, так и электропневматическим тормозом;

- с р ы в н о й клапан, предназначенный для экстренной разрядки магистрали в случае неисправности электрических цепей тормоза;

- главный выключатель, служащий для включения проводов электрической схемы к турбогенератору и отключению от него;

- электромагнитные контакторы, предназначенные для управления работой электровоздухораспределителей;

- ламповый сигнализатор с тремя контрольными лампами, позволяющими машинисту судить об исправности электрических цепей;

- сигнал (затор отпуска, имеющий механический привод к поршню тормозного цилиндра и служащий для контроля отпуска тормозов.

Как видно из фиг. 159, все аппараты и приборы электропневматического тормоза при помощи пяти проводов электрической схемы (1,2,3,4,5) и гибких междувагонных соединений связаны между собой в единую электропневматическую систему.

Так как тормоз имеет пять проводов, то он и называется пятипроводным электропневматическим тормозом.

В настоящее время разрабатываются опытные образцы однопроводного электропневматического тормоза для длинносоставных грузовых поездов.

Как же работает пятипроводный электропневматический тормоз?

6. ПРИНЦИП ДЕЙСТВИЯ ЭЛЕКТРОПНЕВМАТИЧЕСКИХ ТОРМОЗОВ

Действие электропневматического тормоза, так же как и пневматического, определяется положением рукоятки крана машиниста и заключается в том, что машинист при помощи тормозного контроллера, жёстко связанного с рукояткой крана машиниста, включает или выключает электромагнитные контакторы, которые в свою очередь включают или отключают турбогенератор от проводов электрической схемы, по которым энергия постоянного тока подводится к катушкам электромагнитных вентилей ВО и ВТ электровоздухораспределителей (фиг. 158).

Таким образом, энергия сжатого воздуха, находящегося в тормозной магистрали, при электрическом управлении не используется, и разрядка магистрали, как это делается при управлении пневматическими тормозами, становится необязательной, что и имеет место на моторвагонных секциях. В пятипроводной схеме разрядка поездной магистрали временно сохранена.

При оборудовании большинства вагонов пассажирского парка электропневматическим тормозом необходимость в разрядке тормозной магистрали в этом случае отпадёт. Для того чтобы яснее представить себе, как действует электропневматический тормоз, познакомимся сначала с особенностями устройства электровозду- хораспределителя.

Электровоздухораспределитель (см. фиг. 158) состоит из двух основных частей: электрической и пневматической.

К электрической части относятся два электромагнитных вентиля ВО — отпускной и ВТ — тормозной.

Отличие между ними состоит в том, что корпус отпускного вентиля ВО имеет в сердечнике сквозной вертикальный канал для выпуска воздуха в атмосферу из рабочей камеры РК, электровоздухораспределителя.

Пневматическая часть или, собственно электровоздухораспределитель, состоит из трёх камер:

- рабочей РК, которая в отпущенном положении тормоза сообщается с атмосферой;

- камеры тормозного цилиндра КТЦ, соединённой через переключательный клапан с тормозным цилиндром

- камеры запасного резервуара КЗР, постоянно соединённой с запасным резервуаром вагона.

Действие электровоздухораспределителя заключается в следующем:

- при возбуждении катушки вентиля ВО магнитный поток притягивает клапан к сердечнику корпуса и плотно закрывает атмосферное отверстие, однако давление в рабочей камере по-прежнему остаётся равным атмосферному;

- при возбуждении катушки вентиля ВТ клапан открывает калиброванное отверстие, через которое сжатый воздух из запасного резервуара поступает в рабочую камеру РК, давление в камере повышается, и гибкая резиновая диафрагма, разделяющая камеры РК и КТЦ, прогибается, закрывая атмосферное отверстие пустотелого клапана.

Перемещаясь вниз, клапан открывает кольцевое отверстие, через которое сжатый воздух из запасного резервуара поступает в тормозной цилиндр. С этого момента и начинается действие электропневматического тормоза, так как шток тормозного цилиндра переместится и тормозные колодки прижмутся к бандажам колёсных пар.

Процесс перетекания сжатого воздуха из запасного резервуара в тормозной цилиндр и рабочую камеру будет продолжаться до тех пор, пока давление в цилиндре и камере РК не уравняется. Выше уже отмечалось, что длительность этого процесса составляет всего 4,0—4,5 сек.

Однако если катушку вентиля ВТ обесточить несколько ранее, то процесс повышения давления в тормозном цилиндре и камере прекратится немедленно, так как давления в камерах РК и КТЦ, ЪуЩ'Ы равными, заставят гибкую диафрагму выпрямиться, вследствие чего кольцевое отверстие пустотелого клапана закроется.

Такая конструкция электровоздухораспределителя позволяет получить любую степень наполнения тормозного цилиндра сжатым воздухом. Практически отдельные ступени повышения давления в тормозном цилиндре могут быть получены по 0,25—0,3 ат, чего невозможно достигнуть при пневматических автоматических тормозах системы Вестингауза.

При снятии напряжения с катушки вентиля ВО рабочая камера соединится с атмосферой и давление в ней начнёт понижаться. В результате избыточное давление со стороны камеры КТЦ заставит гибкую диафрагму прогнуться кверху так, что атмосферное отверстие пустотелого клапана откроется и сжатый воздух из тормозного цилиндра будет выходить в атмосферу. С этого момента начинается отпуск тормоза, который также может производиться отдельными ступенями по 0,25—0,3 ат, что является основным достоинством электропневматических тормозов перед автоматическими тормозами системы Вестингауза.

Рассмотрим теперь основные процессы, происходящие при управлении электропневматическими тормозами.

Зарядка. Процесс зарядки электропневматического тормоза сжатым воздухом ничем не отличается от процесса зарядки пневматического тормоза, описанного выше.

После зарядки электропневматический тормоз считается готовым к действию только после включения турбогенератора и главного выключателя.

При включении главного выключателя (см. фиг. 159) переменный ток от вторичной обмотки трансформатора через плавкий предохранитель и контакты главного выключателя подводится к включённым блок-контактам электромагнитных контакторов 9 и 10 и от них к поездным проводам 1 и 2.

Далее переменный ток по цепи этих проводов протекает вдоль всего состава до последнего вагона и возвращается обратно в голову поезда по цепи 3, 4 и 5 проводов к лампам сигнализатора, который установлен на локомотиве. Отсюда через заземлённую клемму ток поступает во вторичную обмотку трансформатора.

Таким образом, при исправном состоянии поездных проводов на сигнализаторе будут гореть все три лампы, указывающие машинисту о исправности электропневматического тормоза и готовности его к действию.

При обрыве одного из поездных проводов соответствующая контрольная лампа на сигнализаторе погаснет, при этом переменный ток пройти через катушки вентилей ВО и ВТ не может, так как их сопротивление для переменного тока очень велико.

Отсутствие сигнального огня на одной из ламп сигнализатора служит для машиниста указанием для перехода на пневматический тормоз, что осуществляется простым отключением главного выключателя.

Перекрыта. Третье положение крана машиниста, так называемое перекрыта или подготовительное, является промежуточным между поездным и тормозным положениями и необходимо на кране для того, чтобы машинист мог при торможении и отпуске регулировать степень заполнения тормозных цилиндров сжатым воздухом. При третьем положении рукоятки крана машиниста тормозная магистраль, как уже отмечалось, отсоединяется от главного резервуара; при этом включается электромагнитный контактор 9, который подключает первый провод к турбогенератор)' и отключает его своей блокировкой от вторичной обмотки трансформатора.

В результате постоянный ток протекает по цепи первого провода к катушкам вентилей ВО, которые возбуждаются и закрывают атмосферные отверстия рабочих камер электровоздухораспределителей.

В конце поезда, на последнем вагоне, первый провод соединён с четвёртым и пятым проводами, по цепи которых постоянный ток подводится к двум сигнальным лампам, а также к одной из катушек срывного клапана.

Таким образом, контроль за состоянием поездных проводов при третьем положении не прекращается, так как вместо переменного тока лампы питаются постоянным током.

Исправность второго и третьего провода на положении перекрыта по-прежнему контролируется переменным током.

Торможение. Торможение поезда электропневматическим тормозом осуществляется так же, как и пневматическим, постановкой рукоятки крана машиниста в тормозное положение. В этом случае включается электромагнитный контактор 10\ провод 2 электрической схемы, также как и провод 1, оказывается под напряжением постоянного тока. Переменный ток блокировкой этого контактора отключается.

В результате все катушки вентилей ВТ возбуждаются, и сжатый воздух начинает заполнять рабочие камеры. Дальнейшая работа электровоздухораспределителей протекает, как описано выше.

Как только поршни тормозных цилиндров начнут перемещаться, средняя лампа сигнализатора — зелёного цвета — погаснет, так как блокировки тормозных цилиндров БТЦ разомкнут цепь пятого провода. Вновь эта лампа загорится только тогда, когда все тормозные цилиндры будут находиться в отпущенном состоянии и все блокировки БТЦ замкнутся. Достаточно одному тормозному цилиндру

остаться в заторможенном положении, зелёная лампа гореть не будет.

Возможность контроля отпуска тормозных цилиндров является ценным преимуществом электропневматического тормоза, так как благодаря этому исключается отправление поезда с заторможёнными колёсными парами, что иногда имеет место при пневматических тормозах.

Отпуск. Отпуск электропневматического тормоза производится путём снятия напряжения с первого провода постановкой рукоятки крана машиниста во второе или первое положение. В этом случае рабочие камеры электровоздухораспределителей соединяются с атмосферой, и в результате прогиба диафрагмы кверху сжатый воздух из тормозных цилиндров через пустотелый клапан выходит в атмосферу. Однако зарядка тормоза должна производиться только при первом положении ручки крана машиниста, что ускоряет процесс заполнения запасных резервуаров сжатым воздухом и гарантирует отпуск пневматических тормозов на вагонах, не оборудованных электропневматическим тормозом и прицепленных в конце состава.

Проще говоря, тормоз противодавления меняет принцип работы парового двигателя, позволяя ему сжимать воздух, как поршневой компрессор. Поскольку после работы в цилиндрах дымовой камеры пар выбрасывается через газовую трубу под дымоходом, при работе в качестве воздушного компрессора без измененной подачи воздуха через газовую трубу цилиндры будут всасывать выхлопные газы, загрязненные остатками. Чтобы избежать этого, выдувная трубка спроектирована так, чтобы ее можно было запирать в направлении дымовой камеры. При использовании тормоза противодавления закрытие газовой трубки также открывает отдельное впускное отверстие для подачи чистого окружающего воздуха. Отверстие забора свежего воздуха не имеет типичной точки крепления, а обычно располагается рядом с цилиндрами. Кроме того, машинист локомотива устанавливает органы управления в направлении, противоположном фактическому направлению движения, и управляет выпускными дроссельными клапанами над золотниковыми коробками. Сжатый воздух выходит наружу через выпускные дроссельные клапаны, обычно через выходной глушитель. Дроссельные клапаны служат также для регулирования противодавления, чтобы возникающее давление в золотниковой коробке и приточных трубах между регулятором и золотниковой коробкой не могло открыть регулятор. Для локомотивов Deutsche Reichsbahn, оборудованных тормозами противодавления, требовалось, чтобы давление в раздвижной коробке не превышало 6 бар.

Проще говоря, тормоз противодавления меняет принцип работы парового двигателя, позволяя ему сжимать воздух, как поршневой компрессор. Поскольку после работы в цилиндрах дымовой камеры пар выбрасывается через газовую трубу под дымоходом, при работе в качестве воздушного компрессора без измененной подачи воздуха через газовую трубу цилиндры будут всасывать выхлопные газы, загрязненные остатками. Чтобы избежать этого, выдувная трубка спроектирована так, чтобы ее можно было запирать в направлении дымовой камеры. При использовании тормоза противодавления закрытие газовой трубки также открывает отдельное впускное отверстие для подачи чистого окружающего воздуха. Отверстие забора свежего воздуха не имеет типичной точки крепления, а обычно располагается рядом с цилиндрами. Кроме того, машинист локомотива устанавливает органы управления в направлении, противоположном фактическому направлению движения, и управляет выпускными дроссельными клапанами над золотниковыми коробками. Сжатый воздух выходит наружу через выпускные дроссельные клапаны, обычно через выходной глушитель. Дроссельные клапаны служат также для регулирования противодавления, чтобы возникающее давление в золотниковой коробке и приточных трубах между регулятором и золотниковой коробкой не могло открыть регулятор. Для локомотивов Deutsche Reichsbahn, оборудованных тормозами противодавления, требовалось, чтобы давление в раздвижной коробке не превышало 6 бар.