Огневую коробку изготовляют из котельной стали марки 15К, а кожух топки и цилиндрическую часть котла — из котельной стали марки 20К (ГОСТ 5520—69). Толщина стальных листов огневой коробки 10 мм, за исключением задней (трубной) решетки, которая имеет толщину 14—15 мм.

В зависимости от типа топки, котлового давления и формы листов толщина лобового листа кожуха топки бывает 13—15 мм, ухватного 18—22, бокового 13—14 и потолочного 14—18 мм.

Сложные по форме листы огневой коробки и кожуха топки (лобовые, ухватные, трубной решетки, задней стенки) изготовляют после предварительной вырезки штамповкой в горячем состоянии. Остальные части огневой коробки и кожуха топки изготовляют из листов вырезкой, и, если это нужно, гибкой на вальцах.

Соединение листов огневой коробки и кожуха топки на старых паровозах производилось при помощи заклепок. Впервые сварка в котлах паровозов была применена советскими инженерами на паровозоремонтных заводах. Начиная с 1933 г. огневые коробки котлов паровозов изготовляли сварными. Позже стали делать цельносварной всю топку. Сварку производили автоматическим способом под слоем флюса. В паровозных котлах современных паровозов широко применена электрическая сварка и почти Дее заклепочные швы заменены сварными. Применение сварки дало возможность значительно облегчить труд котельщиков, уменьшить объем работ при изготовлении и ремонте котла, а также снизить его вес.

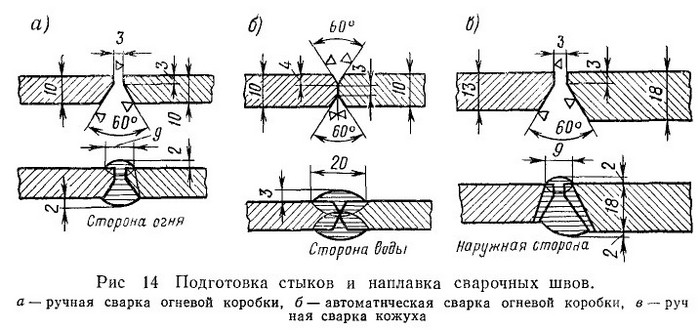

При сварке огневых коробок и кожухов применяют стыковые сварные швы. Кромки листов, подлежащих сварке, подвергают механической обработке на станках или пневматическим зубилом (рис. 14). Раскрытие шва располагают в сторону огня в огневых коробках и наружу — в кожухе топки, что обеспечивает удобство выполнения сварочных работ и наблюдения за швами в эксплуатации. Сварочный шов делают последовательной наплавкой нескольких слоев металла. После этого со стороны, обратной раскрытию шва, производят подрубку для удаления шлаков и раковин с последующей заваркой.

Сварные швы огневой коробки, как правило, расположены между рядами связей. При сварке паровозных котлов применяют электроды типа Э-42 (ГОСТ 9467—60).

Сварные швы огневой коробки, как правило, расположены между рядами связей. При сварке паровозных котлов применяют электроды типа Э-42 (ГОСТ 9467—60).

В настоящее время швы сварных соединений как для ручной сварки, так и для автоматической и полуавтоматической стандартизованы (ГОСТ 5264—69 и 8713—70). Согласно новым стандартам подготовка кромок и сварные швы по своим размерам и допускам несколько отличаются от тех, которые применялись при постройке паровозов.

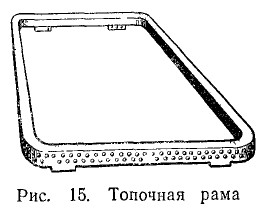

Огневая коробка соединена с кожухом топки в нижней части при помощи топочной рамы (рис. 15). Ширина топочной рамы в известной степени обусловливает величину водяных промежутков между стенками огневой коробки и кожуха топки. Чем больше водяные промежутки топки, тем лучше циркуляция и парообразование, тем легче производить промывку котла.

На паровозах малой мощности ширина топочной рамы составляет 70—80 мм, на паровозе ФД—100 мм, а в передней части — 125 мм. В передней и задней частях топочные рамы имеют выступы-каблучки для присоединения к ним опор топки. Топочные рамы отливают из стали с последующей обработкой на станках.

Соединение огневой коробки и кожуха топки с топочной рамой на паровозах Л, ЛВ, Еа и П36 произведено однорядным заклепочным швом. Для достижения при этом необходимой плотности кромки листов огневой коробки и кожуха приварены к топочной раме по всему периметру. Ввиду того что по углам топки в месте соединения с рамой трудно создать требуемую плотность, в котлах паровозов других серий в этих местах также производят обварку.

Соединение огневой коробки и кожуха топки с топочной рамой на паровозах Л, ЛВ, Еа и П36 произведено однорядным заклепочным швом. Для достижения при этом необходимой плотности кромки листов огневой коробки и кожуха приварены к топочной раме по всему периметру. Ввиду того что по углам топки в месте соединения с рамой трудно создать требуемую плотность, в котлах паровозов других серий в этих местах также производят обварку.

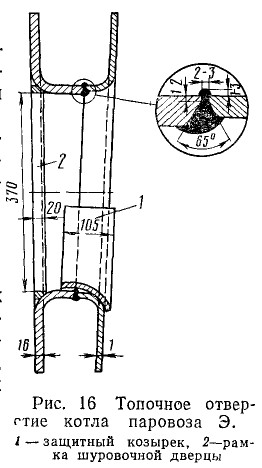

Непосредственное соединение огневая коробка и кожух топки имеют по шуровочному отверстию. Раньше это соединение осуществляли заклепочным швом внахлестку или с прокладкой специального стального кольца. На современных паровозах шуровочное отверстие образовано путем сварки выштамповок задней стенки топки и лобового листа кожуха. На всех паровозах старых серий заклепочные соединения шуровочного отверстия при ремонте заменены сварными. Чтобы предохранить стенку огневой коробки от повреждения кочегарным инструментом, в шуровочное отверстие (рис. 16) вставляют и приваривают защитный козырек 1. Для укрепления топочных дверец с наружной стороны приваривают рамку 2.

На старых паровозах шуровочное отверстие изготовляли круглой формы диаметром 380—400 мм. В дальнейшем размер отверстия был несколько увеличен и ему была придана овальная форма.

Паровозы, оборудованные механическим углеподатчиком, имеют шуровочное отверстие прямоугольной формы (см. рис. 10) и увеличенных размеров (до 650X60 мм) для возможности размещения головки углеподатчика и ведения отопления ручным способом (паровозы ФД, Л, ЛВ).