Чтобы обеспечить нормальный процесс горения в топке, к слою горящего на колосниковой-решетке топлива или к факелу горящего жидкого топлива должно быть подведено определенное количество воздуха. На каждый килограмм сжигаемого угля или мазута нужно примерно соответственно 10—14 или 16—18 кг воздуха. В таком большом количестве воздух не может естественным путем поступать в топку, а образующиеся при сгорании топлива газы не могут выходить по дымогарным и жаровым трубам из топки. Поэтому в паровозном котле создают искусственную тягу газов при помощи дымовытяжного устройства.

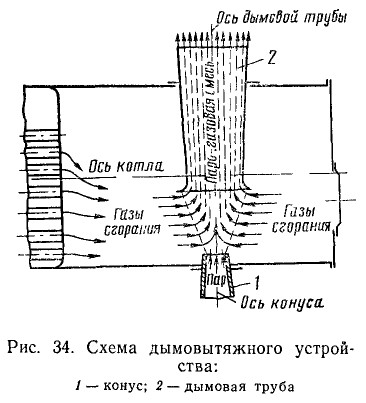

Дымовытяжное (рис. 34) или конусно-вытяжное устройство на паровозе состоит из конуса и дымовой трубы, которые установлены в дымовой камере. Это устройство отличается простотой конструкции и эффективностью действия.

Из цилиндров паровой машины отработавший пар давлением 0,6—0,8 кГ/см2 направляется в конус, в сужающейся части которого пар приобретает большую скорость (на современных паровозах до 250—350 м/сек). Паровая струя, выходящая из конуса и обладающая большим запасом кинетической энергии, захватывает газы в дымовой камере и увлекает их в дымовую трубу и атмосферу. В дымовой камере создается разрежение (давление ниже атмосферкого), которое обеспечивает тягу газов из огневой коробки и приток воздуха к колосниковой решетке.

Чем интенсивнее работает паровая машина паровоза, тем с большей скоростью выбрасывается струя пара из конуса и тем большим становится разрежение в дымовой камере. С увеличением разрежения усиливаются тяга и приток воздуха в огневую коробку, что позволяет сжигать больше топлива и, следовательно, получать больше пара от котла, необходимого для работы машины. Таким образом, при помощи конуса осуществляется автоматическая связь рабочего процесса котла и машины.

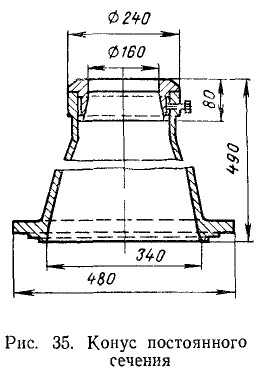

По конструкции конусы бывают постоянного и переменного сечения. Наиболее простым является однодырный конус постоянного сечения (рис. 35) с круглым выпускным отверстием. Большое распространение получил четырехдырный конус постоянного сечения с раздельным выпуском (рис. 36). В корпусе конуса имеются два отдельных, не сообщающихся между собой канала, — по одному для каждого цилиндра. Таким образом, выпуск пара из одного цилиндра отделен от выпуска из другого. Это сделано для того, чтобы не успевший выйти из конуса пар, скажем, правого цилиндра не перетекал в канал левого цилиндра и не создавал дополнительного подпора (противодавления) на его поршень. Каждый канал в корпусе разветвляется и в устье конуса имеет два накрест лежащих выпускных отверстия.

Однодырный и четырехдырный конусы имеют сменные насадки различного диаметра, которые ставят главным образом в зависимости от сорта применяемого топлива. Чем меньше диаметр насадков конуса, тем сильнее становится тяга. Однако с уменьшением диаметра насадка увеличивается противодавление на поршень, увеличивается сопротивление выпуска пара, а следовательно, уменьшается мощность и сила тяги паровоза и, кроме того, увеличивается расход топлива.

Четырехдырйый конус паровоза Л имеет два размера насадков диаметром 70 и 75 мм. Однодырный конус паровоза П36 имеет три размера насадков диаметром 160, 170 и 180 мм, при этом на каждый паровоз изготовляют два комплекта насадков всех размеров: один — обычные круглые насадки и другой — с рассекателями.

Устанавливают конус строго по оси дымовой трубы, чтобы парогазовая струя правильно входила (вписывалась) в устье трубы. Перекос конуса нарушает правильную работу дымовытяжного устройства. Корпус конуса и конусные насадки отливают из чугуна.

Конусы переменного сечения имели в отверстии центрально расположенную «грушу», которую при помощи привода можно было перемещать в вертикальном направлении и, таким образом, изменять выпускное сечение. Вследствие того, что неумелое пользование переменным конусом приводило к увеличенному расходу топлива и вредно отражалось .на состоянии котла, переменные конусы в свое время были заменены конусами постоянного сечения.

Дымовую трубу устанавливают на дымовой камере так, чтобы ось ее была перпендикулярна к продольной оси котла и лежала с ней в одной плоскости. На старых паровозах дымовые трубы имели значительную высоту (насколько позволял габарит), но по мере увеличения мощности и размеров паровоза высоту трубы вследствие ограничения по габариту уменьшали. На современных паровозах уменьшение высоты трубы над дымовой камерой компенсируют удлинением ее внутрь дымовой камеры.

Дымовые трубы отливают из чугуна; они могут быть цельнолитыми или состоящими из двух-трех частей.

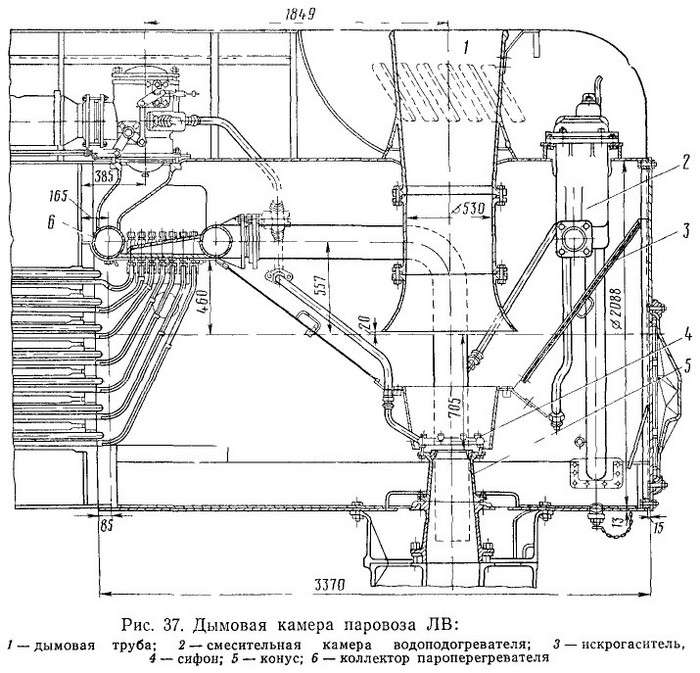

На рис. 37 показана дымовая камера паровоза ЛВ с расположенными в ней дымовытяжным устройством, искрогасителем, сифоном, коллектором пароперегревателя и смесительной камерой во-доподогревателя. На рисунке видно, что за счет промежуточной вставки и раструба дымовая труба значительно удлинена в дымовую камеру.

На пассажирском паровозе П36 дымовая труба состоит из четырех частей: собственно трубы, фланца трубы, промежуточной вставки и раструба. Фланец трубы отлит из стали.

Исследованиями установлено, что для эффективной работы конусно-вытяжного устройства большое значение имеют размеры и форма дымовой трубы, а также ее расположение относительно конуса.

Для улучшения работы дымовытяжного устройства, по предложению К. Я. Золотарева и А. С. Гордеева верхняя часть дымовой трубы паровоза ФД в свое время была удлинена на 550 мм, а раструб удлинен цилиндрической вставкой на 400 мм. Подобное изменение дымовытяжного устройства произведено в порядке модернизации на паровозах ФД, СО, Су, Э, Еа и др. Такое усовершенствование дало возможность увеличить диаметр конусного насадка и тем самым повысить мощность паровоза (при неизмененном расходе топлива). При этом интенсивность тяги в котле не уменьшилась.

На паровозах с нефтяным отоплением на дымовой трубе поставлена заслонка. После потушки форсунки нефтяного отопления заслонка на дымовой трубе должна быть плотно закрыта.

На паровозах с нефтяным отоплением на дымовой трубе поставлена заслонка. После потушки форсунки нефтяного отопления заслонка на дымовой трубе должна быть плотно закрыта.