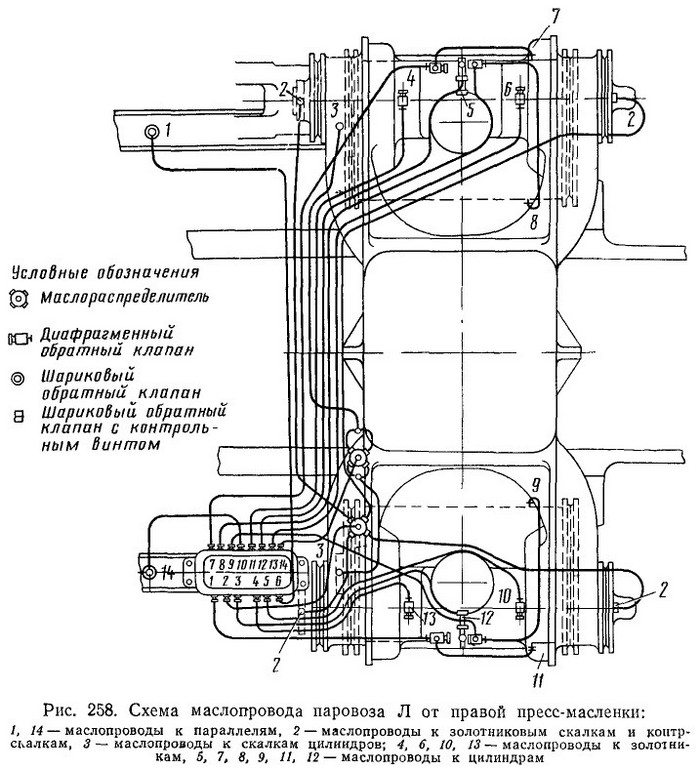

На рис. 258 показана схема маслопровода паровоза Л от правой пресс-масленки, обеспечивающей питание смазкой частей паровой машины. В каждый паровой цилиндр смазка подводится в трех точках (одна в середине сверху и две в передней части с боков) и к каждому золотнику — в двух точках (сверху). По одной точке смазывания имеют параллели. Один маслопровод от пресс-масленки при помощи маслораспределителя разделяется на два, которые подводятся к поршневым скалкам. Для смазывания золотниковых скалок и контрскалок один маслопровод также при помощи маслораспределителя разделяется на четыре.

Для того чтобы пар из цилиндров и золотниковых камер не проходил в лресс-масленку, а также для того чтобы маслопроводы были всегда заполнены смазкой, устанавливают обратные клапаны, которые располагают на выходе из пресс-масленки (см. рис. 256) и в конце маслопроводов, у смазываемых точек (см. рис. 258). В пресс-масленке устанавливают шариковые клапаны, а у смазываемых точек — диафрагменные или шариковые с контрольным винтом, при помощи которого проверяют наличие смазки в маслопроводе, или же шариковые без контрольного винта.

Для того чтобы пар из цилиндров и золотниковых камер не проходил в лресс-масленку, а также для того чтобы маслопроводы были всегда заполнены смазкой, устанавливают обратные клапаны, которые располагают на выходе из пресс-масленки (см. рис. 256) и в конце маслопроводов, у смазываемых точек (см. рис. 258). В пресс-масленке устанавливают шариковые клапаны, а у смазываемых точек — диафрагменные или шариковые с контрольным винтом, при помощи которого проверяют наличие смазки в маслопроводе, или же шариковые без контрольного винта.

Шариковый обратный клапан с контрольным винтом имеет корпус, в который ввернут штуцер, имеющий внутри шарик. Шарик прижимается пружиной к притирочной поверхности штуцера и закрывает отверстие. Пружина удерживается винтом. Штуцер закрыт колпачком. На выходе из корпуса поставлен второй шарик, который также прижимается пружиной, удерживаемой пробкой с отверстиями.

Масло, нагнетаемое насосиком пресс-масленки, преодолевает усилие пружин, отжимает шарики от своих посадочных мест и проходит к смазываемому месту. Прижимаясь к своим местам, шарики не дают возможности маслу и пару пройти в обратном направлении. Сверху в корпус ввернут контрольный винт. Отвернув на стоянке винт и провертывая вручную пресс-масленку, можно убедиться в нормальной подаче смазки по выходу ее из отверстия.

Недостатком шариковых обратных клапанов является то, что шарики подвергаются коррозии, покрываются окалиной, а пружины теряют упругость, вследствие чего происходит пропуск пара и обводнение смазки.

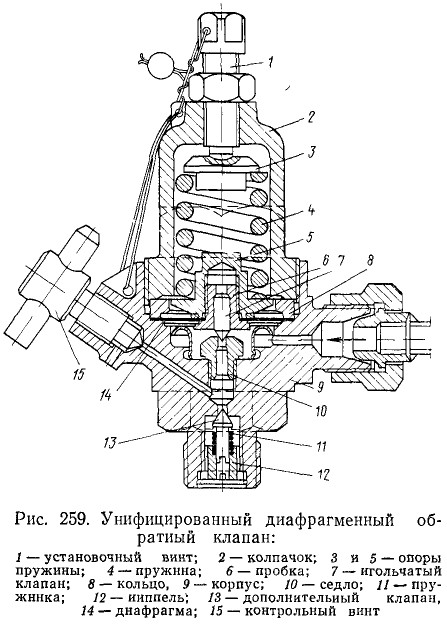

На рис. 259 изображен более совершенный унифицированный диафрагменный обратный клапан, имеющий иную конструкцию.

На рис. 259 изображен более совершенный унифицированный диафрагменный обратный клапан, имеющий иную конструкцию.

В корпусе 9 клапана при помощи кольца 8 и колпачка 2 зажата бронзовая диафрагма 14. В пробку 6, укрепленную в диафрагме, запрессован игольчатый клапан 7, который закрывает отверстие седла 10, установленного в корпусе. В колпачке 2 между опорами 3 и 5 установлена пружина 4, которая через диафрагму прижимает клапан 7 к посадочному месту в седле. Нажатие пружины регулируют установочным винтом 1. В нижней части корпуса поставлен еще дополнительный клапан 13, прижимаемый снизу пружинкой 11 и направляемый ниппелем 12.

Масло, нагнетаемое пресс-масленкой, поступает в полость под диафрагмой и, преодолевая усилие пружины, прогибает диафрагму вверх. Вместе с диафрагмой поднимается клапан 7 и открывает отверстие в седле. Масло попадает в него, отжимает клапан 13 и проходит к месту смазывания. Подачу масла проверяют при помощи контрольного винта 15. Для недопущения изменения регулировки и самопроизвольного отвертывания установочного винта и крышки их укрепляют проволокой и пломбируют.

Паровозы последних выпусков (Л, ЛВ, П36) имеют большее количество точек, смазываемых вручную консистентными (твердыми и мазеобразными) смазками. На паровозах Л и ЛВ таких точек 100, в том числе смазываемых твердой смазкой — 14, на паровозе П36—НО и в том числе твердой смазкой — 6. Консистентные смазки в значительных размерах применяют и на других сериях паровозов.

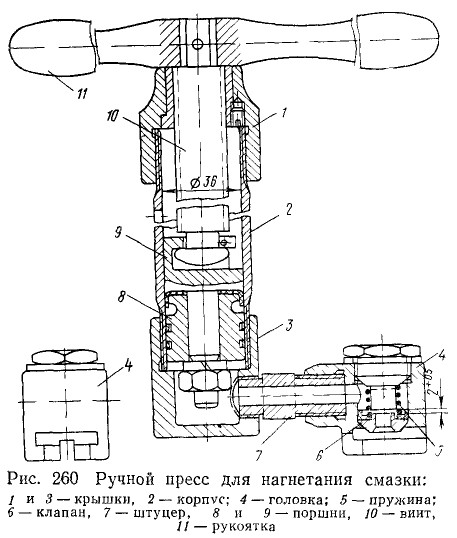

Твердые и мазеобразные смазки, как уже упоминалось выше, нагнетаются к месту смазывания при помощи ручного пресса. Для этого в местах подвода смазки установлены специальные масленки. Ручной пресс (рис. 260) имеет корпус 2 в виде трубы с крышками / и 3. Во втулку крышки 1 ввернут винт 10, соединенный с поршнями 8 и 9, помещенными в корпусе; сверху винт имеет рукоятку 11. В нижнюю крышку ввернут штуцер 7, на который навинчена головка 4 с клапаном 6. Клапан имеет центральное отверстие и прижимается к притирочной поверхности головки пружиной 5.

Процесс нагнетания смазки прессом происходит следующим образом. Отвертывают нижнюю крышку 3 со штуцером и головкой, закладывают в корпус твердую или мазеобразную смазку. После этого крышку ставят на место. Головку 4 надевают на масленку, установленную на смазываемой детали таким образом, чтобы верхняя заточка этой масленки, отжимая клапан 6, входила в выемку, сделанную в головке 4. Этим обеспечивается плотное соединение головки с масленкой и предотвращается утечка смазки. При вращении винта 10 при помощи рукоятки 11 поршни двигаются вниз и выжимают смазку из корпуса. Смазка проходит через центральное отверстие в клапане 6, отжимает клапан масленки и попадает в камеру смазываемой детали.

Процесс нагнетания смазки прессом происходит следующим образом. Отвертывают нижнюю крышку 3 со штуцером и головкой, закладывают в корпус твердую или мазеобразную смазку. После этого крышку ставят на место. Головку 4 надевают на масленку, установленную на смазываемой детали таким образом, чтобы верхняя заточка этой масленки, отжимая клапан 6, входила в выемку, сделанную в головке 4. Этим обеспечивается плотное соединение головки с масленкой и предотвращается утечка смазки. При вращении винта 10 при помощи рукоятки 11 поршни двигаются вниз и выжимают смазку из корпуса. Смазка проходит через центральное отверстие в клапане 6, отжимает клапан масленки и попадает в камеру смазываемой детали.

Чтобы предотвратить запрессовку смазки не по назначению, клапаны (масленки) для твердой и мазеобразной смазки отличаются друг от друга присоединительными размерами. Головка клапана твердой смазки имеет диаметр 35,5 мм, а головка клапана мазеобразной смазки — 30 мм.

Для запрессовки жидкого масла в валики шарнирных соединений дышел применяют нагнетательный шприц. На конце шприца имеется свинчиваемая головка с пружиной и шариком, который препятствует вытеканию смазки. Перед нагнетанием масла головку шприца и головки клапанов на валиках нужно вытереть.