Все локомотивы, в том числе паровозы и вагоны наших железных дорог, оборудованы автоматической сцепкой. Автосцепка введена взамен так называемой винтовой упряжи, которая по своей прочности не выдерживала тяговых усилий, возникающих при вождении тяжеловесных поездов. Наибольшее тяговое усилие, которое выдерживала винтовая упряжь, около 65 Т, а автосцепка рассчитана на усилие 200 Т и более.

Подвижной состав железных дорог оборудован нежесткой автосцепкой типа СА-3 (советская автосцепка третьего типа), разработанной советскими инженерами И. Н. Новиковым и В. Г. Головановым под руководством проф. В. Ф. Егорченко.

Автосцепки, устанавливаемые на вагонах и тендерах, совершенно одинаковы. Паровозная автосцепка (см. главу 16) отличается тем, что она жестко крепится к розетке и не имеет хвостовика, который на вагонах и тендерах соединен с фрикционным аппаратом.

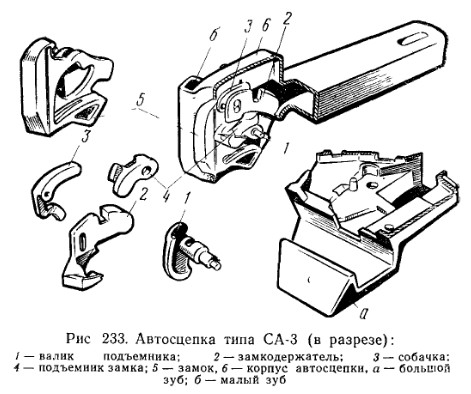

Автосцепка типа СА-3 (рис. 233) имеет корпус 6, представляющий собой стальную пустотелую отливку, состоящую из головы, в которой помещен механизм сцепления, и хвостовика, имеющего га конце отверстие под клин для соединения с хомутом фрикционного аппарата. Голова автосцепки имеет большой зуб а, малый зуб б и между ними углубление — зев, которые и образуют контур зацепления автосцепки.

Автосцепка типа СА-3 (рис. 233) имеет корпус 6, представляющий собой стальную пустотелую отливку, состоящую из головы, в которой помещен механизм сцепления, и хвостовика, имеющего га конце отверстие под клин для соединения с хомутом фрикционного аппарата. Голова автосцепки имеет большой зуб а, малый зуб б и между ними углубление — зев, которые и образуют контур зацепления автосцепки.

Механизм автосцепки, расположенный в голове корпуса, имеет замок 5, замкодержатель 2, собачку 3, подъемник замка 4 и валик 1 подъемника. Замок 5 служит для замыкания головы автосцепки. Через окно в корпусе замок выступает с левой стороны в зев головы. При сцеплении он западает за замок второй автосцепки и таким образом запирает сомкнутые автосцепки. Замкодержатель 2 вместе с собачкой 3 является запорным устройством автосцепки и предохраняет ее от самопроизвольного расцепления. Лапа замко-держателя через окно в средней части также входит в зев головы. В сцепленном состоянии малый зуб соседней автосцепки упирается в лапу замкодержателя и отводит его внутрь головы. В этом положении противовес замкодержателя служит упором для верхнего плеча собачки, которое препятствует перемещению замка внутрь головы.

Подъемник 4 выполняет следующие функции: при расцеплении отводит собачку от упора в противовес замкодержателя, затем убирает замок внутрь головы автосцепки и удерживает его в расцепленном положении до разведения автосцепок. Подъемник посажен на валик 1, который прикрепляется болтом к головке. Поворот подъемника производят при помощи рычага расцелного устройства, выведенного на край буферного бруса и соединенного цепью с валиком подъемника.

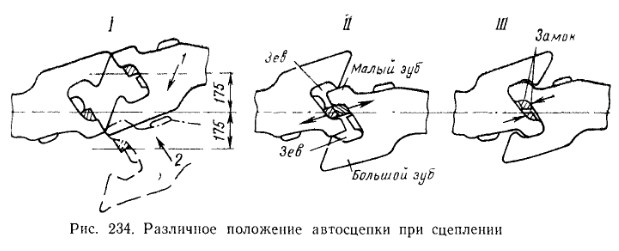

Сцепление автосцепок происходит следующим образом (рис. 234). При сближении и нажатии автосцепок (положение I) малые зубья скользят по наклонным плоскостям больших зубьев, вследствие чего отклонившаяся на 175 мм голова автосцепки будет перемещаться по стрелке / к своему центральному положению. При отклонении головы автосцепки в противоположную сторону (как показано пунктиром) малые зубья скользят один по другому и автосцепка будет перемещаться в центральное положение по стрелке 2.

Сцепление автосцепок происходит следующим образом (рис. 234). При сближении и нажатии автосцепок (положение I) малые зубья скользят по наклонным плоскостям больших зубьев, вследствие чего отклонившаяся на 175 мм голова автосцепки будет перемещаться по стрелке / к своему центральному положению. При отклонении головы автосцепки в противоположную сторону (как показано пунктиром) малые зубья скользят один по другому и автосцепка будет перемещаться в центральное положение по стрелке 2.

В результате таких перемещений и нажатия автосцепок малые зубья начинают входить в зевы (положение II). Выступающие замки автосцепок приходят в соприкосновение и входят внутрь голов, что дает возможность малым зубьям полностью войти в зевы, а большим зубьям зайти за малые. При этом происходит небольшое отклонение автосцепок в противоположные стороны. Когда малые зубья займут крайние положения в зевах, внутренняя часть зева (со стороны малых зубьев) освобождается, замки под действием собственного веса выпадают из голов и таким образом запирают автосцепки (положение III).

Лапы замкодержателей в сцепленных автосцепках нажаты малыми зубьями, их противовесы подняты и создают упор собачкам, связанным с замками, благодаря чему последние не могут переместиться, и саморасцеп автосцепок произойти не может.

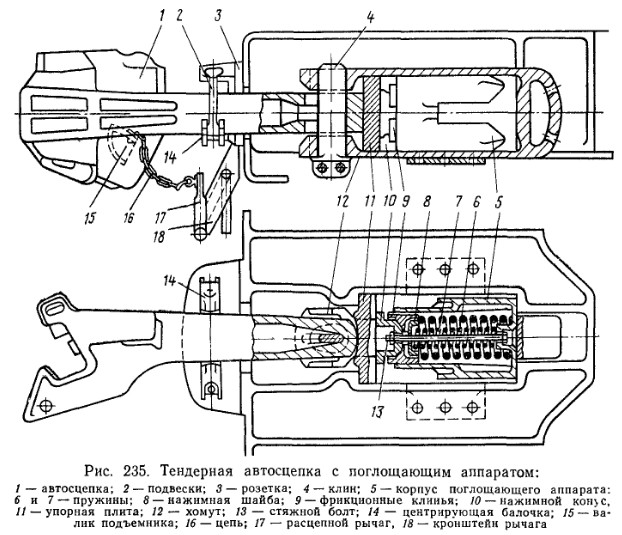

Для расцепления необходимо убрать замок из автосцепок внутрь головы поворотом валика 15 подъемника (рис. 235), который при помощи цепи 16 соединен с расцепным рычагом 17, укрепленным на кронштейне 18. Чтобы убрать замок автосцепки, нужно рукоятку рычага 17 повернуть налево вверх, тогда противоположное колено рычага отклонится вправо и при помощи цепи повернет валик подъемника, а с ним и подъемник замка.

Для расцепления необходимо убрать замок из автосцепок внутрь головы поворотом валика 15 подъемника (рис. 235), который при помощи цепи 16 соединен с расцепным рычагом 17, укрепленным на кронштейне 18. Чтобы убрать замок автосцепки, нужно рукоятку рычага 17 повернуть налево вверх, тогда противоположное колено рычага отклонится вправо и при помощи цепи повернет валик подъемника, а с ним и подъемник замка.

Замок будет удерживаться в голове автосцепки до тех пор, пока на лапу замкодержателя будет давить малый зуб соседней автосцепки. После того как одна из автосцепок будет отведена, замко-держатель под действием противовеса повернется вокруг своей оси подвешивания и лапа войдет в зев автосцепки; затем под влиянием веса замка подъемник с валиком повернется в обратную сторону, освободит замок и он также выпадет в зев автосцепки. Таким образом, автосцепка готова для следующего сцепления. Чтобы удержать замок в голове автосцепки на случай необходимости работы без сцепления (например, при маневрах), нужно рукоятку рычага 17 не опускать вниз, а закрепить ее в прорези кронштейна 18.

Автосцепку устанавливают по основным размерам ГОСТ 3475—62. Ось автосцепки паровоза и тендера должна находиться и пределах 980—1070 мм над уровнем головок рельсов (ПТЭ § 152).

Установка тендерной автосцепки изображена на рис. 235. Автосцепку 1 при помощи клина 4 соединяют с хомутом 12, внутри которого расположен корпус поглощающего аппарата 5. Корпус поглощающего аппарата и хомут установлены в заднем стяжном ящике тендера.

На тендерах грузовых паровозов установлен шестигранный поглощающий аппарат типа Ш-I-TM, который имеет следующее устройство. В стальном корпусе 5 помещены наружная пружина 6, внутренняя пружина 7 и нажимная шайба 8. В шестигранной горловине корпуса расположены три фрикционных клина 9, имеющих форму горловины. Внутри клиньев помещен нажимной конус 10. Все детали удерживаются в корпусе при помощи стяжного болта 13. Между хвостовиком автосцепки и поглощающим аппаратом установлена упорная плита 11, которая упирается в выступы стяжного ящика.

Под действием тягового усилия, приложенного к автосцепке, соединенный с ней хомут нажимает на корпус поглощающего аппарата и через пружины, фрикционные клинья и нажимной конус аппарата передает это усилие на упорную плиту и раму тендера. Пружины поглощающего аппарата в это время сжимаются, а фрикционные клинья под действием нажимного конуса расходятся и создают трение о стенки горловины корпуса. Сжатие пружин и трение клиньев о стенки корпуса смягчают тяговое усилие, действующее на автосцепку, и поглощают резкие рывки.

В случае нажатия хвостовика автосцепки на упорную плиту это усилие также через нажимной конус, клинья и пружины передается корпусу поглощающего аппарата, который упирается в выступы стяжного ящика. В этом случае поглощающий аппарат также смягчает и поглощает резкие толчки.

Па наружной стенке стяжного ящика, выходящей к буферному брусу, укреплена центрирующая розетка 3, через которую пропущен хвостовик автосцепки. К розетке на двух подвесках 2 подвешена центрирующая балочка 14, на которую ложится голова автосцепки. Это устройство поддерживает и центрирует автосцепку по оси тендера. Розетка, кроме того, служит упором для головы автосцепки при сильных ударах.

На тендерах пассажирских паровозов установлен поглощающий аппарат ЦНИИ-Н6 системы Новикова. Этот аппарат в отличие от шестигранного поглощающего аппарата состоит из двух последовательно соединенных частей — фрикционной и пружинной. При нагружении сначала сжимаются пружины только пружинной части, а затем вступает в работу фрикционная часть, которая устроена аналогично шестигранному аппарату. Поглощающий аппарат ЦНИИ-Н6 обеспечивает плавное трогание поезда с места и хорошее поглощение рывков и толчков.