Дымогарные и жаровые трубы предназначены для отвода горячих газов из топки паровоза и одновременно являются поверхностью нагрева котла. Кроме того, в жаровых трубах размещены элементы пароперегревателя.

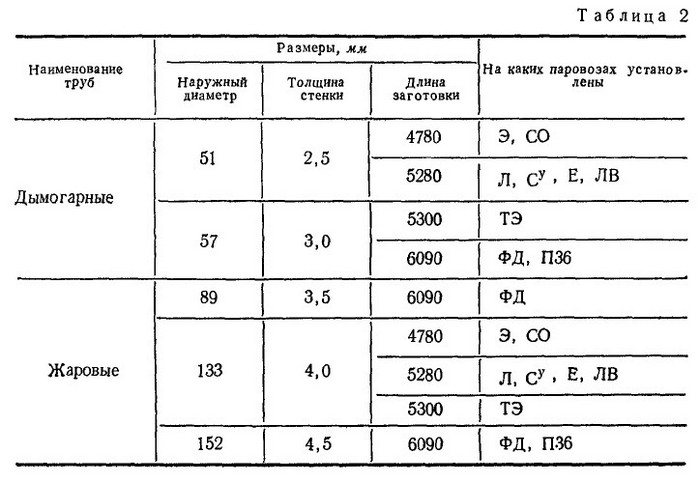

Дымогарные (ГОСТ 8733—66 и 8734—58) и жаровые трубы (ГОСТ 8731—66 и 8732—70) изготовляют цельнотянутыми бесшовными из стали марки 10 (ГОСТ 1050—60). Размеры дымогарных и жаровых труб, применяемых на паровозах железных дорог широкой колеи, приведены в табл. 2.

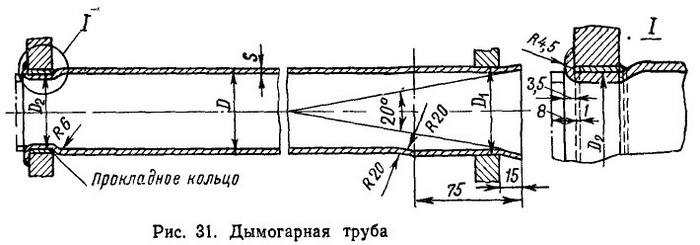

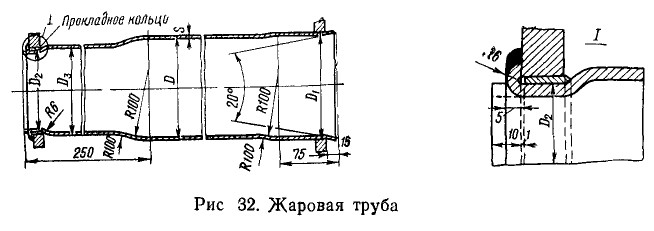

Установка труб в решетках котла паровоза показана на рис. 31 и 32.

Установка труб в решетках котла паровоза показана на рис. 31 и 32.

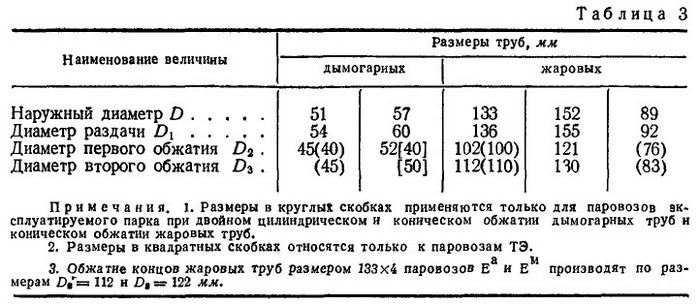

Концы дымогарных и жаровых труб, укрепляемые в передней решетке, раздают для того, чтобы при (необходимости смены трубу можно было легко вынуть из котла при наличии на ней слоя накипи. Задние концы труб обжимают (подкатывают), чтобы увеличить промежутки между трубами у топки, для более свободного прохода (воды и пара, а также для лучшего размещения и создания упора труб в заднюю решетку. Формы раздачи и обжатия (подкатки) концов дымогарных и жаровых труб бывают различными. Для постановки труб в переднюю решетку производят цилиндрическую раздачу (до диаметра D1). Обжатие задних концов труб перед постановкой в решетку огневой коробки может быть одинарным цилиндрическим для дымогарных труб (диаметр D2, рис. 31), двойным цилиндрическим для жаровых (диаметры D2 и D3, рис. 32) и дымогарных труб и редко коническим.

Размеры раздачи и обжатия концов дымогарных и жаровых труб указаны в табл. 3. В задней решетке дымогарные и жаровые трубы ставят на прокладных кольцах, которые изготовляют из красной меди марки М3 толщиной 1,5—3 мм в зависимости от диаметра отверстий в решетке.

В задней решетке дымогарные и жаровые трубы ставят на прокладных кольцах, которые изготовляют из красной меди марки М3 толщиной 1,5—3 мм в зависимости от диаметра отверстий в решетке.

Прокладные кольца необходимы для лучшего закрепления труб и создания плотности.

Трубы в задней решетке устанавливают и укрепляют в следующем порядке. В отверстия решетки ставят прокладные кольца и развальцовывают их, потом вводят концы труб, которые также развальцовывают; затем концы труб, выходящие из решетки, отгибают на угол 45° и отбуртовывают. После этого производят чеканку бортов труб. После всех этих операций борты труб приваривают к решетке, когда котел наполнен подогретой до температуры 40—60° С водой.

В отличие от задней решетки трубы в передней решетке устанавливают без медных прокладных колец, не отбортовывают и не обваривают. Выступающие из решетки передние концы дымогарных и жаровых труб отгибают на конус. Как исключение, иногда на паровозах ФД жаровые трубы в передней решетке отбортовывают.

У передней решетки температура уходящих газов значительно ниже, чем у задней, поэтому ослабления и течи труб здесь почти не бывает.

Трубы в решетках размещают таким образом, чтобы обеспечить между ними достаточные водяные промежутки, а в решетке — достаточную величину «мостиков» между отверстиями для труб. Жаровые трубы обычно располагают по вершинам квадрата (см. рис. 28). Исключение составляет часть паровозов ФД, имеющих мелкотрубный пароперегреватель (трубы размером 89х3,5 мм), у которых жаровые трубы расположены в шахматном порядке (см. рис. 13). Дымогарные трубы на большинстве современных паровозов располагают в шахматном порядке по вершинам ромба вертикальными рядами (см. рис. 28); кроме того, их размещают между рядами жаровых труб и по краям, решетки.

Жаровые и дымогарные трубы расположены веерообразно в направлении передней решетки. Это необходимо потому, что в передней части трубы имеют больший диаметр и для их расположения в передней решетке требуется больше места.

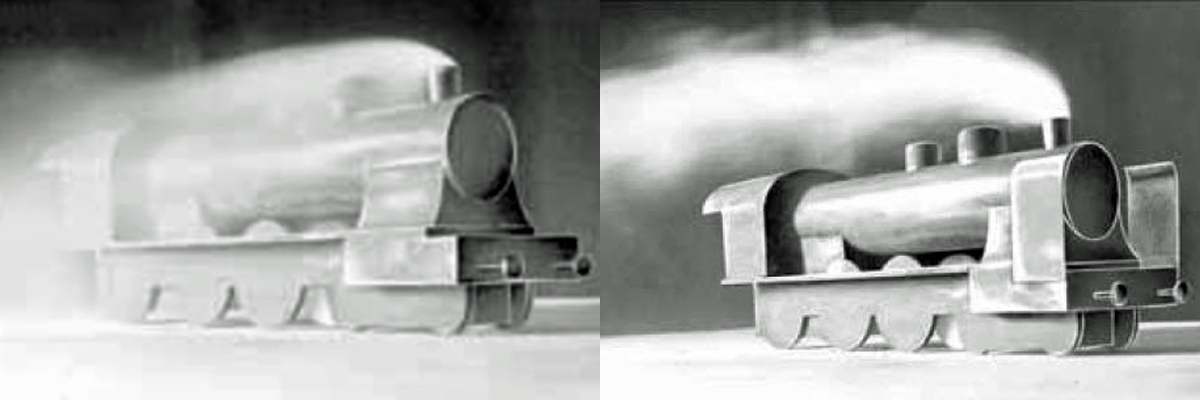

Для локомотивов некоторых железнодорожных компаний дымовые дефлекторы и их особая форма были частью неповторимого внешнего вида. Например, паровозы довоенной Рейхсбана имели большие листы металла, которые поднимались от контура котла над колесами до высоты ниже дымохода и имели изгиб вверху, так что они повторяли границу транспортного средства. Эта большая конструкция дымового дефлектора, столь характерная для большинства стандартных локомотивов, в то время все еще делилась на малые, средние и большие типы подконструкций. Позже их назвали дымовыми дефлекторами Вагнера в честь давнего руководителя отдела дизайна Рейхсбана Рихарда Пауля Вагнера, хотя авторство этой конструкции установить невозможно.

Для локомотивов некоторых железнодорожных компаний дымовые дефлекторы и их особая форма были частью неповторимого внешнего вида. Например, паровозы довоенной Рейхсбана имели большие листы металла, которые поднимались от контура котла над колесами до высоты ниже дымохода и имели изгиб вверху, так что они повторяли границу транспортного средства. Эта большая конструкция дымового дефлектора, столь характерная для большинства стандартных локомотивов, в то время все еще делилась на малые, средние и большие типы подконструкций. Позже их назвали дымовыми дефлекторами Вагнера в честь давнего руководителя отдела дизайна Рейхсбана Рихарда Пауля Вагнера, хотя авторство этой конструкции установить невозможно. В 1943 году Фридрих Витте провел испытания 52 2328 в аэродинамической трубе вместе с профессором Мельбертом из Ганноверского университета.

В 1943 году Фридрих Витте провел испытания 52 2328 в аэродинамической трубе вместе с профессором Мельбертом из Ганноверского университета. В результате появился дымоотражатель Witte меньшего размера, который больше не доходил до контура котла или даже до передней буферной балки. Новый дымоотражатель сэкономил значительную часть материала и в то же время улучшил обзор маршрута локомотивной бригаде.

В результате появился дымоотражатель Witte меньшего размера, который больше не доходил до контура котла или даже до передней буферной балки. Новый дымоотражатель сэкономил значительную часть материала и в то же время улучшил обзор маршрута локомотивной бригаде.

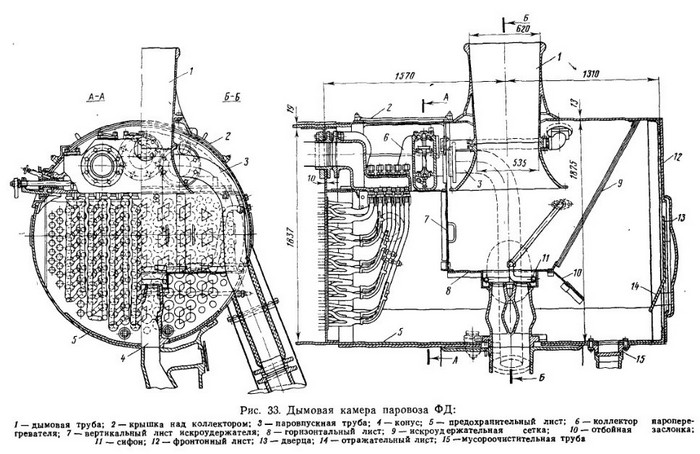

На паровозах с нефтяным отоплением на дымовой трубе поставлена заслонка. После потушки форсунки нефтяного отопления заслонка на дымовой трубе должна быть плотно закрыта.

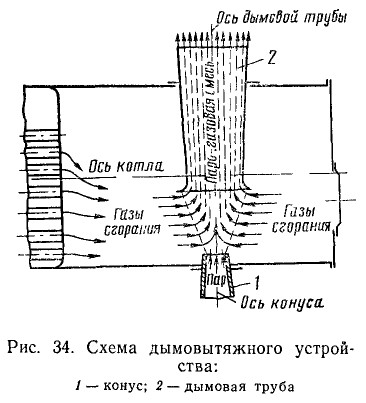

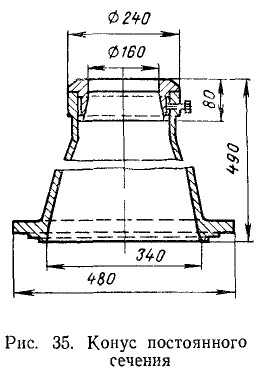

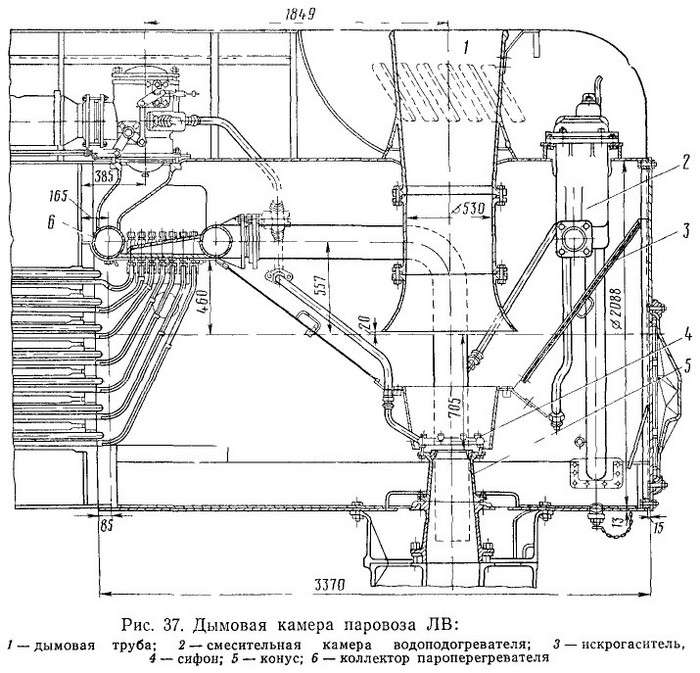

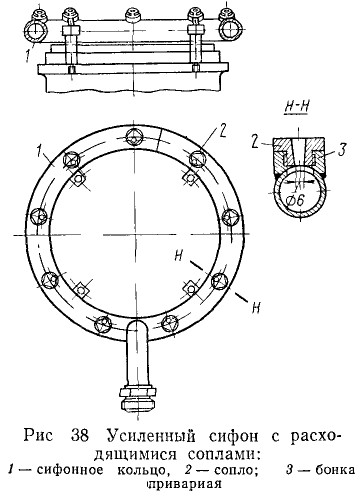

На паровозах с нефтяным отоплением на дымовой трубе поставлена заслонка. После потушки форсунки нефтяного отопления заслонка на дымовой трубе должна быть плотно закрыта. Сифон представляет собой кольцо диаметром от 240 до 390 мм, изготовленное обычно из трубки с проходным сечением от 18 до 35 мм в зависимости от мощности паровоза. В кольце просверлены отверстия диаметром 3-6 мм. Количество этих отверстий на разных паровозах различно. Сифон устанавливают на конусе и укрепляют скобами и болтами.

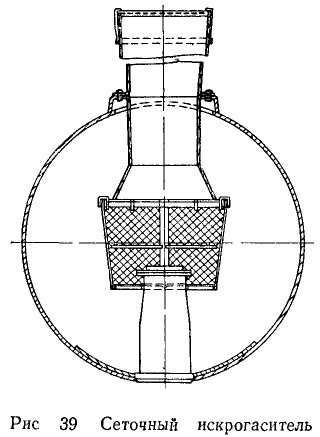

Сифон представляет собой кольцо диаметром от 240 до 390 мм, изготовленное обычно из трубки с проходным сечением от 18 до 35 мм в зависимости от мощности паровоза. В кольце просверлены отверстия диаметром 3-6 мм. Количество этих отверстий на разных паровозах различно. Сифон устанавливают на конусе и укрепляют скобами и болтами. Искры, вылетающие из жаровых и дымогарных труб, ударяясь о сетку, раздробляются, часть из них гаснет и оседает в дымовой камере, а часть все же проходит через отверстия в сетке и уносится в дымовую трубу. Сетка искрогасителя довольно быстро прогорает и требует частой смены.

Искры, вылетающие из жаровых и дымогарных труб, ударяясь о сетку, раздробляются, часть из них гаснет и оседает в дымовой камере, а часть все же проходит через отверстия в сетке и уносится в дымовую трубу. Сетка искрогасителя довольно быстро прогорает и требует частой смены. Эжектор Гизеля — это система принудительной тяги для паровозов, работающая по принципу струйного насоса .

Эжектор Гизеля — это система принудительной тяги для паровозов, работающая по принципу струйного насоса . внешнего вида, Он производился по лицензии на заводе Schoeller-Bleckmann-Stahlwerke в Тернице. Представляет из себя головку с несколькими расположенными одно за другим соплами, конусы лучей которых слегка перекрываются. Это придает диффузору плоскую вытянутую форму. Типичная конструкция эжектора состоит из семи стоящих в ряд сопел примерно квадратного сечения.

внешнего вида, Он производился по лицензии на заводе Schoeller-Bleckmann-Stahlwerke в Тернице. Представляет из себя головку с несколькими расположенными одно за другим соплами, конусы лучей которых слегка перекрываются. Это придает диффузору плоскую вытянутую форму. Типичная конструкция эжектора состоит из семи стоящих в ряд сопел примерно квадратного сечения.

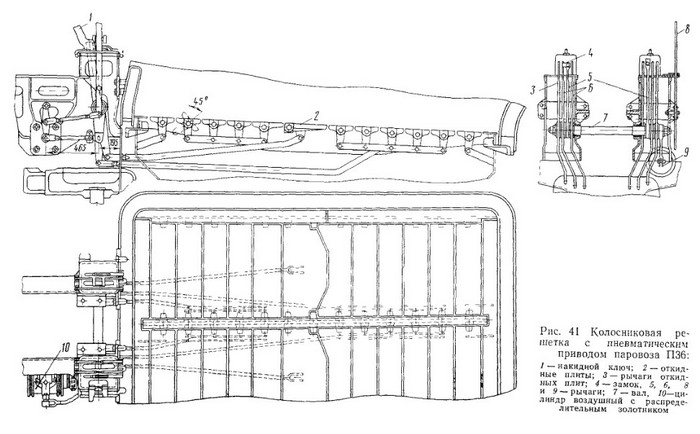

Для облегчения труда паровозных бригад вместо ручной прокачки колосников при помощи привода и рычагов, выведенных в будку машиниста, применяют пневматический привод (рис. 41). Колосники прокачивают при помощи рычажного механизма и воздушного цилиндра 10, имеющего распределительный золотник. Для прокачивания секций колосниковой решетки нужно перемещать в одну и другую сторону рычаг 8, который при помощи тяг соединен с распределительным золотником цилиндра. Это вызывает перемещение поршня в цилиндре, а затем передается рычагу 9 и валу 7, на котором насажены рычаги 5. Соединяя рычаги 5 при помощи замков 4 поочередно с рычагами 6, которые в свою очередь соединены с секциями, приводят в движение колосниковую решетку. Независимо от автоматического привода решетку можно прокачивать вручную при помощи накидного ключа 1, надеваемого на рычаги 6

Для облегчения труда паровозных бригад вместо ручной прокачки колосников при помощи привода и рычагов, выведенных в будку машиниста, применяют пневматический привод (рис. 41). Колосники прокачивают при помощи рычажного механизма и воздушного цилиндра 10, имеющего распределительный золотник. Для прокачивания секций колосниковой решетки нужно перемещать в одну и другую сторону рычаг 8, который при помощи тяг соединен с распределительным золотником цилиндра. Это вызывает перемещение поршня в цилиндре, а затем передается рычагу 9 и валу 7, на котором насажены рычаги 5. Соединяя рычаги 5 при помощи замков 4 поочередно с рычагами 6, которые в свою очередь соединены с секциями, приводят в движение колосниковую решетку. Независимо от автоматического привода решетку можно прокачивать вручную при помощи накидного ключа 1, надеваемого на рычаги 6