На движущийся паровоз действуют разнообразные силы, имеющие различные величину и направление, при этом часть из них является внешними силами, а часть — внутренними.

Внутренние силы, возникающие при движении паровоза в движущем и парораспределительном механизме, тяговых и сцепных приборах, взаимно уравновешиваются. По закону механики внутренняя сила не может вызвать перемещение центра тяжести тела. Движение паровоза может вызвать только внешняя сила, исходящая от постороннего тела.

Каким же образом появляется эта внешняя сила? В результате действия вращающего момента, передаваемого от машины к опирающемуся колесу, в точке касания возникает горизонтальная сила, направленная от колеса к рельсу и стремящаяся переместить рельс в направлении, противоположном движению. Однако вследствие противодействия неподвижно укрепленного рельса возникает равная указанной выше силе горизонтальная сила от рельса к колесу (горизонтальная реакция рельса), но направленная в сторону движения. Она и является той силой, с которой колесо упирается в рельс и непрерывно как бы отталкивается от него. Эта внешняя сила, приложенная от рельсов к движущим колесам паровоза в направлении его движения, называется силой тяги на ободе колес, или касательной силой тяги. Ее измеряют в килограммах и обозначают FK.

Но для превращения вращательного движения колеса в поступательное движение по рельсу необходима еще так называемая сила сцепления, т.е. сила трения между колесом и рельсом в точке их соприкосновения. Сцепление между колесом и рельсом осуществляется тогда, когда колесо не скользит по рельсу (не боксует), иначе говоря, когда точка соприкосновения колеса с рельсом является мгновенным центром вращения. Если между колесами паровоза и рельсами не будет силы сцепления, то при впуске пара в цилиндры и движении поршней колеса будут вращаться на месте (боксовать), паровоз не будет перемещаться.

Сила сцепления создается за счет нагрузки на колеса паровоза, а также за счет веса самих колес. Чем больше нагрузка на колесо и чем больше у паровоза движущих осей, воспринимающих усилие от паровой машины, тем больше сила сцепления. Однако увеличивать нагрузку на колесо можно до определенного предела в зависимости от прочности пути. Сумма нагрузок от движущих осей паровоза на рельсы составляет сцепной вес паровоза. Помимо того, что силу сцепления определяет величина нагрузки на колесо, она зависит также от состояния соприкасающихся поверхностей колеса и рельса. При сухих рельсах сила сцепления составляет приблизительно 0,20—0,30 нагрузки на колесо. Отношение касательной силы тяги, реализуемой паровозом перед началом боксоваиия, к его сцепному весу называется коэффициентом сцепления φ.

При влажных, покрытых водой, снежными осадками или маслом рельсах сила сцепления (коэффициент сцепления) снижается, что вызывает боксование паровоза, а последнее в свою очередь вызывает быстрый износ бандажей движущих колес и расстройство отдельных узлов паровоза.

Во избежание боксоваиия иногда искусственно увеличивают силу сцепления путем подачи под колеса сухого песка. Для этого на паровозе установлена песочница, наполненная сухим песком.

Сила тяги паровоза затрачивается на передвижение поезда, т. е. на преодоление возникающих при его движении сопротивлений. Эти сопротивления появляются в результате трения между бандажами колес и рельсами, осями и подшипниками, между трущимися деталями движущего и парораспределительного механизма паровоза, ударов на стыках рельсов и др. Кроме того, при движении поезда по подъему, в кривых участках пути и при трогании с места возникают дополнительные сопротивления. Величина сопротивления зависит от веса поезда; чем больше вес, тем больше сила сопротивления. Силу сопротивления в килограммах, приходящуюся на единицу (1 т) паровоза или состава, называют удельной.

Машинист паровоза может изменять величину силы тяги и скорость движения поезда, поэтому сила тяги является управляемой силой. Силы же сопротивления, зависящие от веса поезда, профиля пути и других условий, не могут быть управляемыми машинистом. Необходимо выяснить, чем же определяется величина силы тяги, которая может быть реализована паровозом.

Котел паровоза, вырабатывающий пар, паровая машина, превращающая энергию пара в механическую работу вращения колес, и сцепной вес паровоза, обеспечивающий сцепление колес с рельсами и поступательное движение паровоза, имеют, можно сказать, свою определенную мощность (работоспособность). Работоспособность этих элементов должна быть по возможности одинакова.

Если, например, у паровоза с мощным котлом и соответствующими ему размерами паровой машины будет недостаточный сцепной вес, то сила тяги паровоза будет иметь ограничение по сцепному весу. Мощность котла и паровой машины в этом случае не будет полностью использована. При малой же паропроиз-водительности котла сила тяги паровоза будет ограничена по котлу. Поэтому, кроме касательной силы тяги, различают еще силу тяги по котлу, силу тяги по машине и силу тяги по сцепному весу.

Сила тяги по котлу представляет собой касательную силу тяги, ограниченную паропроизводительностыо котла, которая зависит от размеров поверхности нагрева и форсировки котла. Форсировка котла в свою очередь зависит от площади колосниковой решетки, ее форсировки, от теплотворной способности топлива, а также от умения паровозной бригады вести отопление.

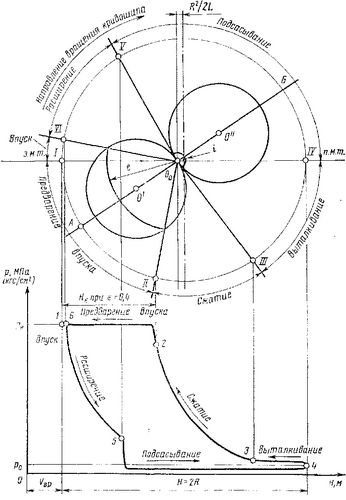

Сила тяги по машине, которую также называют индикаторной силой тяги Fг определяется размером и количеством цилиндров, ходом поршня, давлением пара, диаметром движущих колес, а также величиной отсечки.

Касательная сила тяги Fк будет несколько меньше индикаторной силы тяги Fг, ввиду того, что при передаче последней на обод колеса будут иметь место потери на трение поршня о стенки цилиндра, ползуна о параллели, скалки в сальнике, пальцев в подшипниках и т. д. Эти потери при расчетах обычно учитываются механическим коэффициентом полезного действия машины ηм.

Сила тяги по машине, которую также называют индика-сом паровоза и коэффициентом сцепления. Если касательная сила тяги превышает максимальную силу сцепления между колесами и рельсами, то будет происходить боксование, которое приведет к прекращению или замедлению поступательного движения паровоза. Для того чтобы паровоз не боксовал, касательная сила тяги не должна быть больше силы сцепления колес с рельсами.

Сила тяги паровоза по коглу, машине и сцеплению в зависимости от скорости при различных форсировках котла и отсечках определяется по так называемой тяговой характеристике (диаграмме), которая строится на основании данных тягово-теплотехнических испытаний паровоза. Сила тяги паровоза может быть получена ориентировочно и расчетным путем.

Преобразование тепловой энергии топлива в механическую работу движущих колес паровоза сопровождается большими потерями. В топочном процессе при сжигании топлива имеют место потери: от механической неполноты сгорания, от химической неполноты сгорания, с отходящими газами и от внешнего охлаждения. Эти потери составляют 25—50%.

Отношение количества тепла, полезно использованного для приготовления пара, ко всему количеству тепла, которое выделяется при полном сгорании топлива, называют коэффициентом полезного действия (к.п.д.) котла (брутто). Коэффициент полезкого действия котла брутто учитывает расход тепла для приготовления пара на служебные нужды (на углеподатчик, форсунки нефтяного отопления, сифон, турбогенератор и др.). С учетом указанных потерь в зависимости от вида и сорта топлива к. п.д. котла брутто колеблется в пределах 0,50—0,75. При этом максимальное значение к. п. д. — 0,75—может быть достигнуто только при нефтяном отоплении. Кроме к. п д. котла брутто, существует понятие к. п. д. котла нетто, которым не учитывается расход тепла для приготовления пара на служебные нужды.

Большие потери тепла имеют место и в паровой машине. Больше всего теряется тепла с отработавшим паром (35—55%). Имеются также потери от утечек пара, от внешнего охлаждения цилиндров и от трения в шарнирах механизмов. Поэтому к. п.д. паровой машины равен лишь 0,1—0,12. Таким образом, в результате перечисленных выше больших потерь, к. п. д. паровоза весьма низок и в условиях эксплуатации составляет 0,06—0,07, или 6—7%.

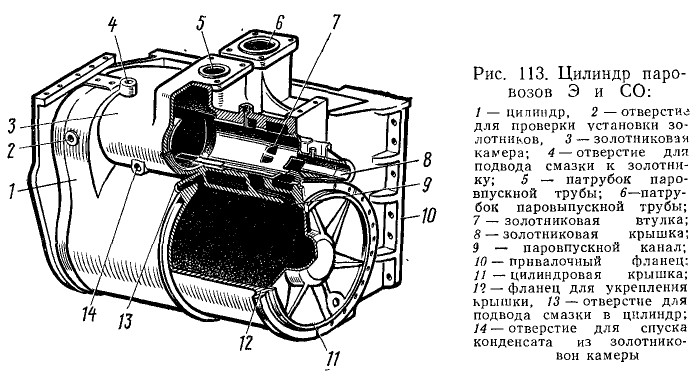

Индивидуальный паровой цилиндр — модернизированный цилиндр паровозов Э и СО (рис. 113) представляет собой отливку из качественного чугуна марки СЧ 24-44. Он имеет: собственно цилиндр 1, где размещается поршень, золотниковую камеру 3, которая соединена с цилиндром паровпускными каналами 9, фланец 12 для постановки цилиндровых крышек, привалочный фланец 10 для прикрепления цилиндра к раме, патрубки 5 и 6 с фланцами для присоединения паровпускной и паровыпускной труб. В золотниковую камеру запрессованы две чугунные втулки 7 с окнами для впуска и выпуска пара.

Индивидуальный паровой цилиндр — модернизированный цилиндр паровозов Э и СО (рис. 113) представляет собой отливку из качественного чугуна марки СЧ 24-44. Он имеет: собственно цилиндр 1, где размещается поршень, золотниковую камеру 3, которая соединена с цилиндром паровпускными каналами 9, фланец 12 для постановки цилиндровых крышек, привалочный фланец 10 для прикрепления цилиндра к раме, патрубки 5 и 6 с фланцами для присоединения паровпускной и паровыпускной труб. В золотниковую камеру запрессованы две чугунные втулки 7 с окнами для впуска и выпуска пара.

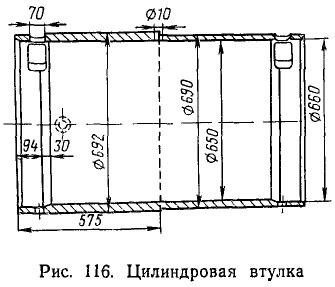

Цилиндровая втулка (рис. 116) по наружной поверхности имеет ступенчатую форму с длиной каждой ступени, равной половине длины втулки, и с разницей диаметров ступеней 2 мм. Ступенчатая форма втулки облегчает и ускоряет запрессовку, так как наполовину длины втулка вставляется в цилиндр без усилия.

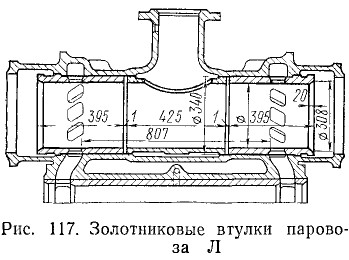

Цилиндровая втулка (рис. 116) по наружной поверхности имеет ступенчатую форму с длиной каждой ступени, равной половине длины втулки, и с разницей диаметров ступеней 2 мм. Ступенчатая форма втулки облегчает и ускоряет запрессовку, так как наполовину длины втулка вставляется в цилиндр без усилия. На паровозах Л, ЛВ, ФД. П36 устанавливают втулки из трех частей, или, вернее, три втулки (рис. 117). При такой конструкции крайние втулки по всей своей длине соприкасаются с телом золотниковой камеры и не имеют свободно выступающей части у паровпускного отверстия, в которой чаще появляются тре-, щпны. Тройные втулки работают надежнее.

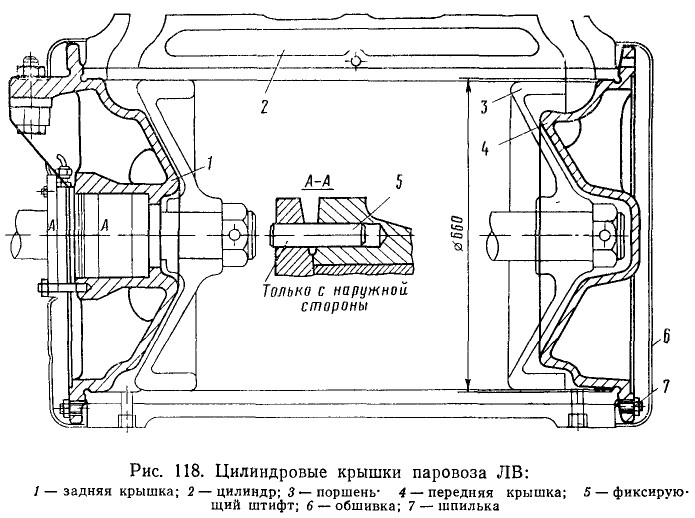

На паровозах Л, ЛВ, ФД. П36 устанавливают втулки из трех частей, или, вернее, три втулки (рис. 117). При такой конструкции крайние втулки по всей своей длине соприкасаются с телом золотниковой камеры и не имеют свободно выступающей части у паровпускного отверстия, в которой чаще появляются тре-, щпны. Тройные втулки работают надежнее. На рис. 118 показано размещение цилиндровых крышек паровоза ЛВ, пунктиром — контуры цилиндра и поршня в его крайнем переднем и крайнем заднем положениях. Как видно из рисунка, линейная величина вредного пространства в цилиндрах этого паровоза равна 13 мм. Как передняя, так и задняя крышка представляет собой фасонные стальные отливки, сделанные по форме поршня.

На рис. 118 показано размещение цилиндровых крышек паровоза ЛВ, пунктиром — контуры цилиндра и поршня в его крайнем переднем и крайнем заднем положениях. Как видно из рисунка, линейная величина вредного пространства в цилиндрах этого паровоза равна 13 мм. Как передняя, так и задняя крышка представляет собой фасонные стальные отливки, сделанные по форме поршня.

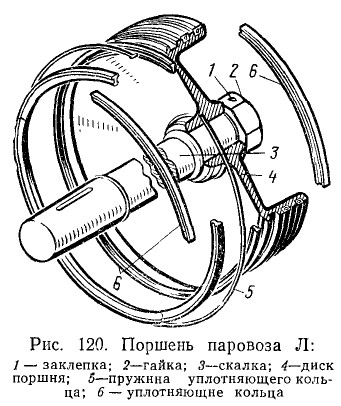

Поршень паровоза Л (рис. 120) имеет диск не плоский, как у многих старых паровозов, а конусообразной формы с выдающейся вперед ступицей и несимметрично размещенным ободом. Такая форма диска увеличивает его жесткость и дает возможность лучше разместить сальник в задней крышке.

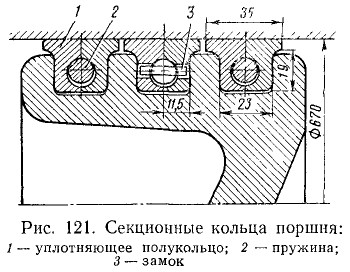

Поршень паровоза Л (рис. 120) имеет диск не плоский, как у многих старых паровозов, а конусообразной формы с выдающейся вперед ступицей и несимметрично размещенным ободом. Такая форма диска увеличивает его жесткость и дает возможность лучше разместить сальник в задней крышке. Секционное кольцо состоит из двух полуколец Г-образиого сечения, которые вставляют в один ручей поршня. По окружности каждое полукольцо разрезано на пять частей (секций). В кольцевой канал, образованный полукруглыми выточками в полукольца, вставлена круглая пружина, которая равномерно прижимает кольцо к стенкам цилиндра. Во избежание пропуска пара полукольца в каждом ручье ставят со сдвижкой на пол секции и в таком положении они удерживаются замком 3 (см. рис. 121), который приварен к одному из концов пружины.

Секционное кольцо состоит из двух полуколец Г-образиого сечения, которые вставляют в один ручей поршня. По окружности каждое полукольцо разрезано на пять частей (секций). В кольцевой канал, образованный полукруглыми выточками в полукольца, вставлена круглая пружина, которая равномерно прижимает кольцо к стенкам цилиндра. Во избежание пропуска пара полукольца в каждом ручье ставят со сдвижкой на пол секции и в таком положении они удерживаются замком 3 (см. рис. 121), который приварен к одному из концов пружины.

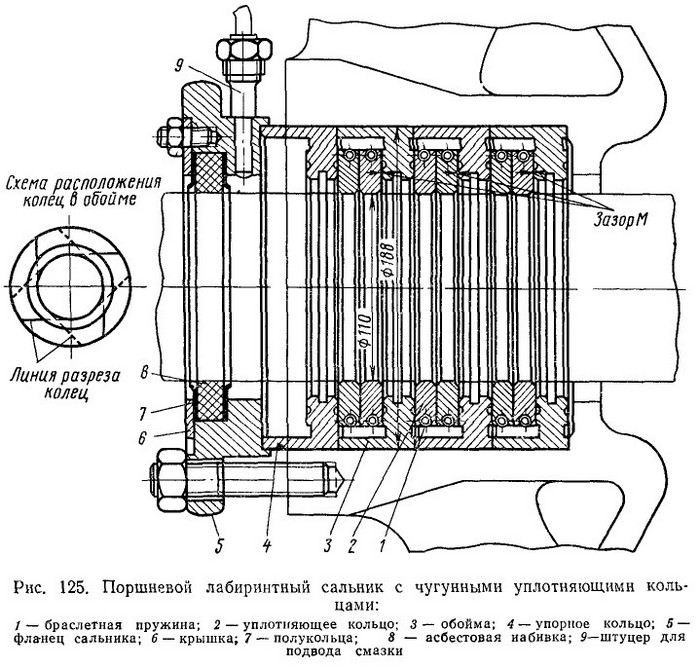

На паровозах, работающих перегретым паром, из-за высокой температуры устанавливают сальники с металлической набивкой.

На паровозах, работающих перегретым паром, из-за высокой температуры устанавливают сальники с металлической набивкой. Для того чтобы уплотняющие кольца имели свободу для радиального перемещения, между установленными в каждой обойме кольцами и торцовой поверхностью смежной обоймы при сборке должен быть обеспечен суммарный зазор, равный 0,14 — 0,28 мм (на рис. 125 зазор М). Уплотняющие кольца изготовляют из специального чугуна, а обоймы и упорное кольцо — из чугуна марки СЧ 18-36. Браслетные пружины/ изготовляют из жаростойкой легированной проволоки марки 50ХФА. При высокой температуре перегретого пара она не теряет своих упругих свойств.

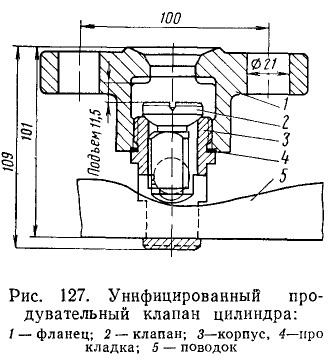

Для того чтобы уплотняющие кольца имели свободу для радиального перемещения, между установленными в каждой обойме кольцами и торцовой поверхностью смежной обоймы при сборке должен быть обеспечен суммарный зазор, равный 0,14 — 0,28 мм (на рис. 125 зазор М). Уплотняющие кольца изготовляют из специального чугуна, а обоймы и упорное кольцо — из чугуна марки СЧ 18-36. Браслетные пружины/ изготовляют из жаростойкой легированной проволоки марки 50ХФА. При высокой температуре перегретого пара она не теряет своих упругих свойств. Для удаления воды из цилиндра и золотниковой камеры устанавливают продувательные клапаны. Для паровозов ряда серий принят унифицированный продувательный клапан (рис. 127) с ручным рычажным приводом. Против каждого отверстия в передней и задней частях цилиндра, внизу, на чечевицеобразном прокладном кольце и шпильках ставят фланец 1. Во фланец ввернут корпус 3, в котором установлен клапан 2 с хвостовиком. В нижней части корпус имеет прямоугольную прорезь, через которую проходит поводок 5 привода. На рисунке клапан показан в закрытом положении, когда поводок своим вырезом расположен под клапаном.

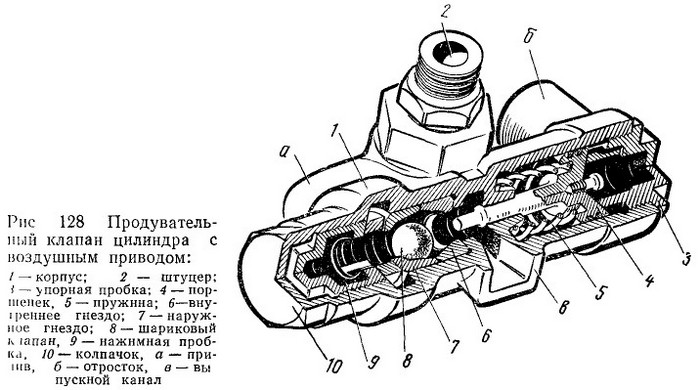

Для удаления воды из цилиндра и золотниковой камеры устанавливают продувательные клапаны. Для паровозов ряда серий принят унифицированный продувательный клапан (рис. 127) с ручным рычажным приводом. Против каждого отверстия в передней и задней частях цилиндра, внизу, на чечевицеобразном прокладном кольце и шпильках ставят фланец 1. Во фланец ввернут корпус 3, в котором установлен клапан 2 с хвостовиком. В нижней части корпус имеет прямоугольную прорезь, через которую проходит поводок 5 привода. На рисунке клапан показан в закрытом положении, когда поводок своим вырезом расположен под клапаном. С другой стороны корпуса размещен поршенек 4, закрытый снаружи упорной пробкой 3. Пружиной 5 поршенек прижат к упорной пробке. Корпус клапана при помощи штуцера 2 ввинчен в отверстие цилиндра. На рис. 128 продувательный клапан изображен в открытом положении, т. е. при закрытом регуляторе (пар в цилиндре отсутствует). В этом случае вода из цилиндра проходит через штуцер 2 и далее по каналу, имеющемуся в приливе а, попадает в отверстия нажимной пробки, откуда, минуя гнезда 6 и 7, по выпускному каналу в вытекает наружу.

С другой стороны корпуса размещен поршенек 4, закрытый снаружи упорной пробкой 3. Пружиной 5 поршенек прижат к упорной пробке. Корпус клапана при помощи штуцера 2 ввинчен в отверстие цилиндра. На рис. 128 продувательный клапан изображен в открытом положении, т. е. при закрытом регуляторе (пар в цилиндре отсутствует). В этом случае вода из цилиндра проходит через штуцер 2 и далее по каналу, имеющемуся в приливе а, попадает в отверстия нажимной пробки, откуда, минуя гнезда 6 и 7, по выпускному каналу в вытекает наружу. Во избежание повреждения цилиндра и движущего механизма при скоплении воды в цилиндре, когда продувательные клапаны закрыты, на передней и задней крышках цилиндров паровозов более ранней постройки установлены предохранительные клапаны.

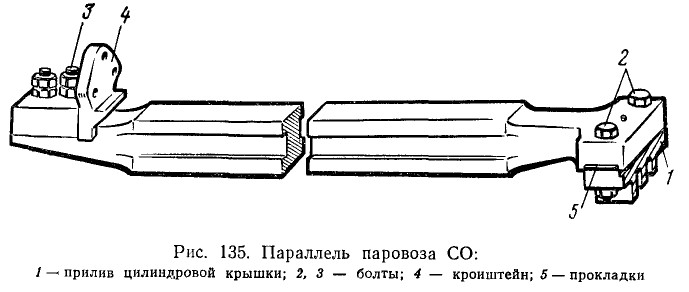

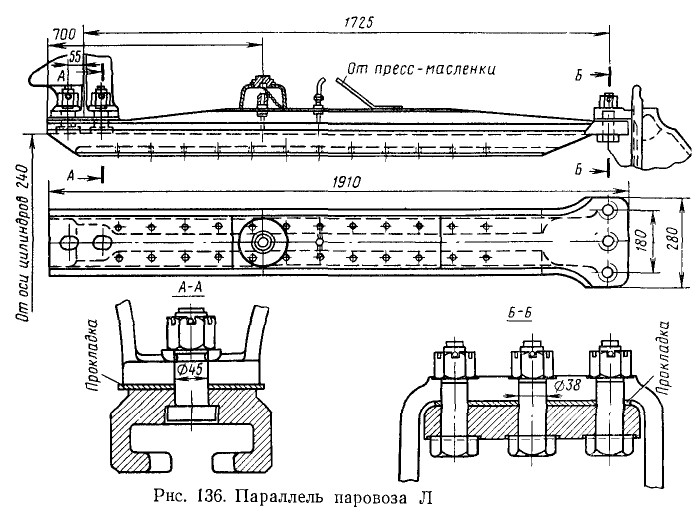

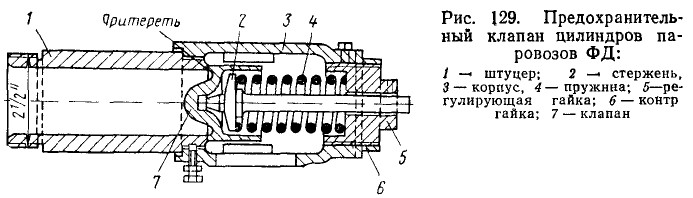

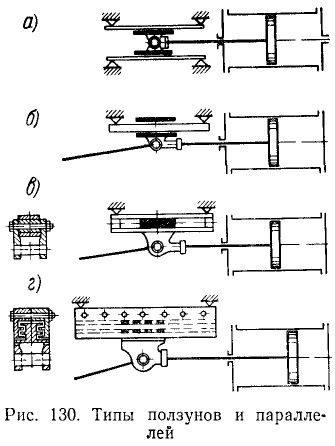

Во избежание повреждения цилиндра и движущего механизма при скоплении воды в цилиндре, когда продувательные клапаны закрыты, на передней и задней крышках цилиндров паровозов более ранней постройки установлены предохранительные клапаны. При помощи ползуна поршневая скалка соединена с передней головкой ведущего дышла. Для направления движения ползуна и связанного с ним поршня служит параллель. На паровозах применяют несколько типов ползунов и параллелей:

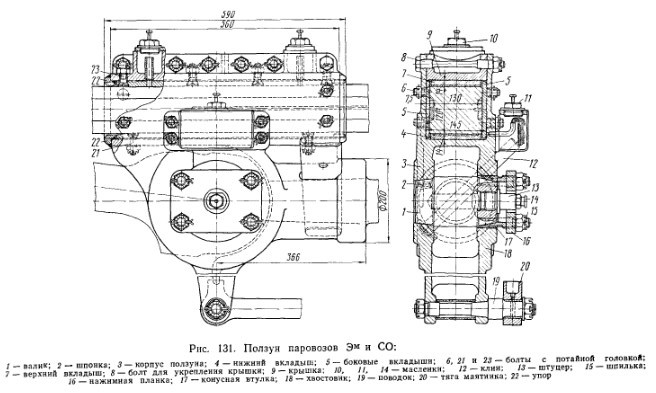

При помощи ползуна поршневая скалка соединена с передней головкой ведущего дышла. Для направления движения ползуна и связанного с ним поршня служит параллель. На паровозах применяют несколько типов ползунов и параллелей: Двухплоскостной ползун (рис. 131) с одной параллелью установлен на паровозах средней мощности. Корпус ползуна 3 представляет собой стальную отливку. В верхней части его установлены нижний 4 и верхний 7 вкладыши, изготовленные из сплава ЦАМ. или стальные, армированные сплавом ЦАМ. Раньше вкладыши 4 7 имели продольные и торцовые буртики. Однако из-за быстрого износа и излома этих буртиков они были отменены и вместо них введены боковые вкладыши и торцовые упоры. Боковые стальные вкладыши 5 укреплены к стенкам ползуна болтами с потайной головкой и прилегают к боковым плоскостям параллели.

Двухплоскостной ползун (рис. 131) с одной параллелью установлен на паровозах средней мощности. Корпус ползуна 3 представляет собой стальную отливку. В верхней части его установлены нижний 4 и верхний 7 вкладыши, изготовленные из сплава ЦАМ. или стальные, армированные сплавом ЦАМ. Раньше вкладыши 4 7 имели продольные и торцовые буртики. Однако из-за быстрого износа и излома этих буртиков они были отменены и вместо них введены боковые вкладыши и торцовые упоры. Боковые стальные вкладыши 5 укреплены к стенкам ползуна болтами с потайной головкой и прилегают к боковым плоскостям параллели. В передней части корпус ползуна имеет цилиндрическую тумбу с конусным отверстием, в которое запрессовывают головку поршневой скалки. Для укрепления соединения скалки с ползуном в тумбе и конусной головке скалки сделано наклонное отверстие, куда забивают клин 12. Отверстие в тумбе и головка скалки имеют конусность 1:15. Одна сторона клина имеет уклон, который на большинстве паровозов равен 1:25. Клин 12 забивают таким образом, чтобы прямая грань его была обращена в сторону цилиндра и упиралась в торцовые скругления отверстий в тумбе ползуна. Противоположная, т. е. наклонная, грань клина в это время войдет в соприкосновение с наклонной стенкой отверстия в головке скалки и по мере забивания клина головки будет затягиваться в конусное отверстие тумбы.

В передней части корпус ползуна имеет цилиндрическую тумбу с конусным отверстием, в которое запрессовывают головку поршневой скалки. Для укрепления соединения скалки с ползуном в тумбе и конусной головке скалки сделано наклонное отверстие, куда забивают клин 12. Отверстие в тумбе и головка скалки имеют конусность 1:15. Одна сторона клина имеет уклон, который на большинстве паровозов равен 1:25. Клин 12 забивают таким образом, чтобы прямая грань его была обращена в сторону цилиндра и упиралась в торцовые скругления отверстий в тумбе ползуна. Противоположная, т. е. наклонная, грань клина в это время войдет в соприкосновение с наклонной стенкой отверстия в головке скалки и по мере забивания клина головки будет затягиваться в конусное отверстие тумбы. Двухплоскостной ползун с двумя параллелями паровоза Ем (рис. 132) имеет бронзовый или стальной армированный башмак, который установлен между параллелями и соединен болтами со щеками ползуна. Как видно из рис. 132, нижняя параллель охватывается ползуном и имеет три рабочие поверхности: верхнюю, и две боковые. Верхняя параллель имеет только одну рабочую поверхность — нижнюю.

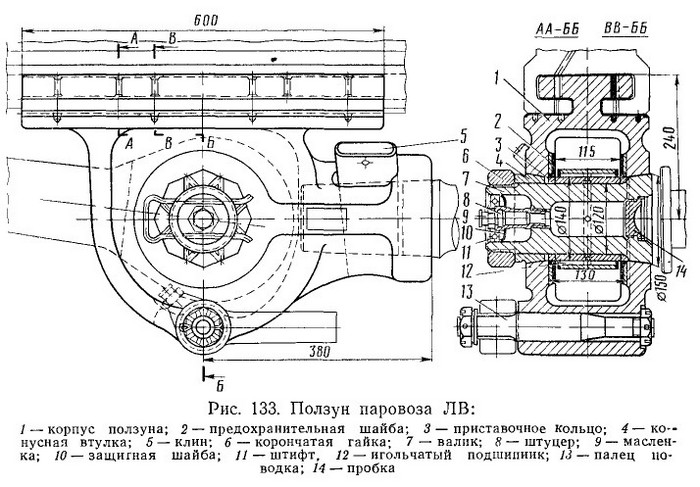

Двухплоскостной ползун с двумя параллелями паровоза Ем (рис. 132) имеет бронзовый или стальной армированный башмак, который установлен между параллелями и соединен болтами со щеками ползуна. Как видно из рис. 132, нижняя параллель охватывается ползуном и имеет три рабочие поверхности: верхнюю, и две боковые. Верхняя параллель имеет только одну рабочую поверхность — нижнюю. Ползун паровозов Л и Л В (рис. 133) представляет собой массивную стальную отливку, верхняя часть которой имеет в поперечном сечении Г-образную форму. Эта часть ползуна при монтаже входит в соответствующий по форме паз параллели. Поверхности этой части ползуна заливались слоем баббита Б16 толщиной 3 мм. Вместо баббита введена заливка антифрикционным цинковым сплавом ЦАМ 9-1,5. Для лучшего удержания заливки в полках ползуна сделаны сверления, которые заполняют сплавом.

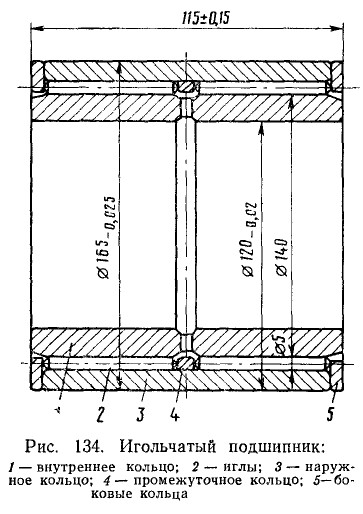

Ползун паровозов Л и Л В (рис. 133) представляет собой массивную стальную отливку, верхняя часть которой имеет в поперечном сечении Г-образную форму. Эта часть ползуна при монтаже входит в соответствующий по форме паз параллели. Поверхности этой части ползуна заливались слоем баббита Б16 толщиной 3 мм. Вместо баббита введена заливка антифрикционным цинковым сплавом ЦАМ 9-1,5. Для лучшего удержания заливки в полках ползуна сделаны сверления, которые заполняют сплавом. Такая конструкция дает возможность отнимать попол-зушку для ремонта, не снимая всего ползуна. Трущиеся поверхности поползушки заливают антифрикционным сплавом ЦАМ. 9-1,5, обеспечивающим высокую износоустойчивость. В отличие от паровозов Л и ЛВ соединение пальца с тягой поводка маятника на паровозе П36 осуществлено при помощи двух однорядных игольчатых подшипников, внутренние кольца которых посажены на цапфу пальца, а наружные — в головку тяги.

Такая конструкция дает возможность отнимать попол-зушку для ремонта, не снимая всего ползуна. Трущиеся поверхности поползушки заливают антифрикционным сплавом ЦАМ. 9-1,5, обеспечивающим высокую износоустойчивость. В отличие от паровозов Л и ЛВ соединение пальца с тягой поводка маятника на паровозе П36 осуществлено при помощи двух однорядных игольчатых подшипников, внутренние кольца которых посажены на цапфу пальца, а наружные — в головку тяги.