Ведущее (поршневое) дышло передает усилие от поршня на палец кривошипа ведущего колеса и таким образом сообщает ему вращательное движение. От ведущего колеса это усилие распределяется по остальным движущим колесам через сцепные дышла.

Общий вид дышлового механизма на паровозе Ем представлен на рис. 138. Ведущее дышло состоит из штанги двутаврового сечения, передней головки, соединяемой с ползуном, и задней головки, которая соединена с пальцем кривошипа колеса.

До недавнего времени задняя головка поршневого дышла у паровозов малой и средней мощности имела так называемый клиновой подшипник. Такой подшипник имели паровозы Э в/и, Е в/и, кроме Ем, Су, часть паровозов СО и др.

Задняя головка с таким клиновым подшипником имеет форму прямоугольной рамки, которая с одной стороны не замкнута. В рамке головки плотно установлен бронзовый разъемный подшипник, состоящий из двух половинок: лобовой и клиновой. На внутренней поверхности подшипника сделаны колодцы для баббитовой заливки. На концы головки надевают скобу и прижимают ее вплотную к подшипнику. Затем забивают клин, который нажимает на скобу и удерживает обе половинки подшипника с необходимой плотностью на шейке пальца кривошипа. Для удержания клина скоба имеет пряжку с прорезью. Через отверстия в клине и прорезь в пряжке пропускают два болта и закрепляют их гайками. От перемещения в поперечном направлении подшипник удерживается своими бортами.

Для подачи смазки к подшипнику в верхней части задней головки дышла выфрезерована, а на некоторых паровозах приварена масленка. В масленке имеется отверстие с ввернутой трубкой, в которую вставляют фитиль. Отверстие просверлено и в подшипнике. Масленка закрыта приварной крышкой с отверстием и пробкой для наполнения масленки смазкой. Подшипники изготовляют из бронзы марки ОЦС 5-5-5 и заливают баббитом марки БК.

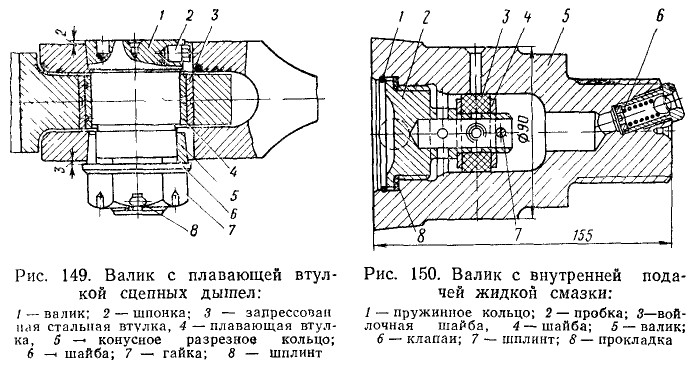

В отверстии передней головки этого дышла установлен бронзовый разъемный подшипник, состоящий из двух половинок и клина. Через дышло и клин пропущен натяжной (регулировочный) болт, которым производят перемещение клина и регулировку затяжки подшипника на валике ползуна. Чтобы предотнратить самопроизвольное отвертывание болта, на головку его надета замочная планка. Подшипник передней головки выполнен без баббитовой заливки.

Смазывание подшипника и валика производят через отверстие, сделанное в головке дышла и подшипнике. При установке унифицированного валика это отверстие не делают.

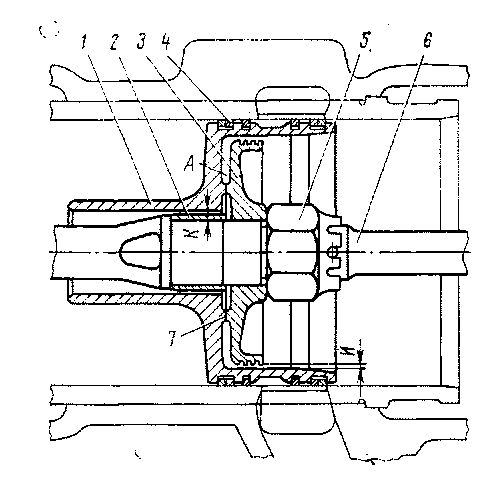

На некоторых паровозах (СО, Еа, ТЭ) применена закрытая (замкнутая) задняя головка ведущего дышла с клиновым подшипником, которая отличается большей прочностью, чем открытая головка. В результате проведенного усовершенствования и унификации задняя головка ведущих дышел паровозов Э в/и, СО, Еа Су и др. переделана на круглую головку с плавающей втулкой (подшипником), а в передней головке вместо разъемно-ю подшипника поставлена круглая втулка.

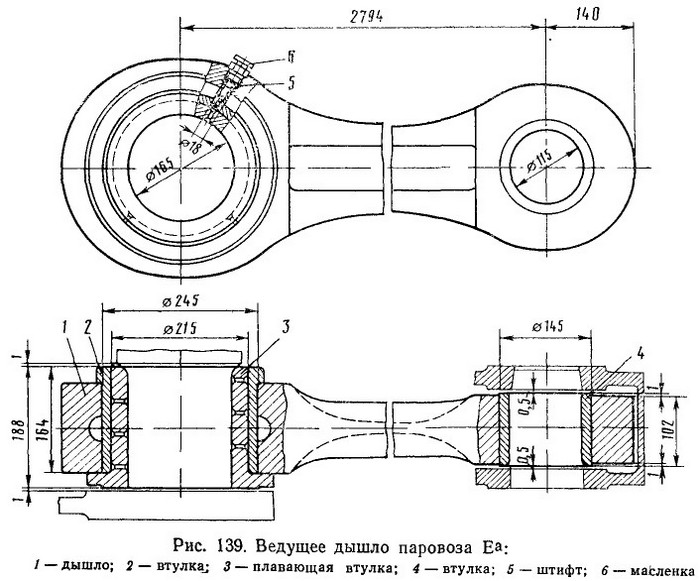

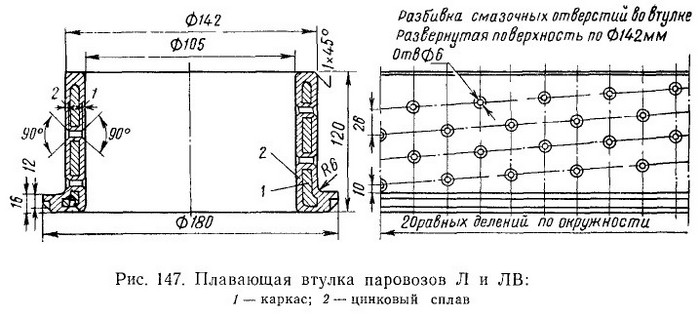

На рис. 139 показано ведущее дышло паровоза Еа. Штанга дышла 1 двутаврового сечения. В заднюю круглую головку дышла, надеваемую на палец ведущей оси, запрессована стальная втулка 2, предохраняющая дышло от износа, а в нее вставлена плавающая втулка 3, которая изготовлена из сплава ЦАМ. 9-1,5. В плавающей втулке просверлены смазочные отверстия диаметром 6 мм в количестве 53 шт., которые расположены по двухзаходной винтовой линии в шахматном порядке. Втулка 4 передней головки дышла, соединяемой с ползуном, изготовлена из бронзы и запрессована в головку, а затем развальцована. Твердую смазку к трущейся поверхности плавающей втулки1 задней головки запрессовывают через штифт 5 и масленку 6. Штифт 5 также удерживает втулку 2 от проворачивания. Смазка к втулке 4 подается через валик ползуна.

На рис. 139 показано ведущее дышло паровоза Еа. Штанга дышла 1 двутаврового сечения. В заднюю круглую головку дышла, надеваемую на палец ведущей оси, запрессована стальная втулка 2, предохраняющая дышло от износа, а в нее вставлена плавающая втулка 3, которая изготовлена из сплава ЦАМ. 9-1,5. В плавающей втулке просверлены смазочные отверстия диаметром 6 мм в количестве 53 шт., которые расположены по двухзаходной винтовой линии в шахматном порядке. Втулка 4 передней головки дышла, соединяемой с ползуном, изготовлена из бронзы и запрессована в головку, а затем развальцована. Твердую смазку к трущейся поверхности плавающей втулки1 задней головки запрессовывают через штифт 5 и масленку 6. Штифт 5 также удерживает втулку 2 от проворачивания. Смазка к втулке 4 подается через валик ползуна.

Круглая задняя головка с плавающей втулкой и передняя с круглой запрессованной втулкой установлены также на ведущих дышлах паровозов Ем, СО, Л, ЛВ, ФД, П36.

Круглая задняя головка с плавающей втулкой и передняя с круглой запрессованной втулкой установлены также на ведущих дышлах паровозов Ем, СО, Л, ЛВ, ФД, П36.

При движении паровоза плавающая втулка может проворачиваться как на шейке пальца, так и в стальной запрессованной втулке, что обеспечивает равномерный износ ее по всей поверхности трения и больший срок службы. Задняя круглая головка ведущего дышла с плавающей втулкой отличается простотой конструкции, меньшим весом и избавляет паровозную бригаду от частой регулировки подшипников.

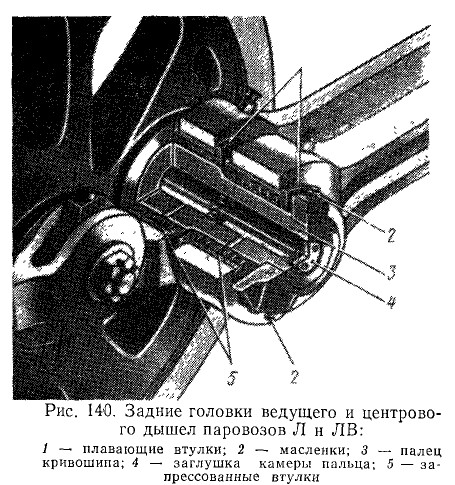

На ряде паровозов (Ем, Л, ЛВ, П36) смазывание втулок (подшипников) дышлового механизма производят через пальцы кривошипов, подобно тому, как это сделано в валике ползуна. При такой системе смазки головки дышел получают чрезвычайно простую форму и отпадает необходимость в устройстве на них масленок и сверловке отверстий, что повышает прочность дышел.

Палец кривошипа 3 (рис. 140) ведущего колеса внутри имеет камеру, разделенную перегородкой на две части. Через одну масленку 2 твердую смазку запрессовывают в правую (на рисунке) камеру пальца; по радиальному смазочному каналу она подается на шейку и плавающую втулку ведущего дышла. Смазка, запрессованная через другую масленку 2 попадает во вторую камеру и оттуда — на шейку и плавающую втулку.

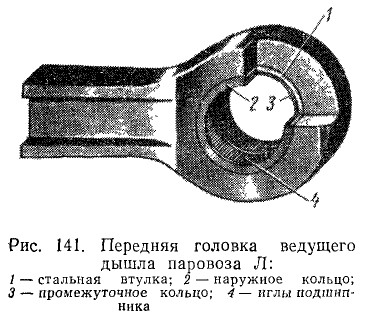

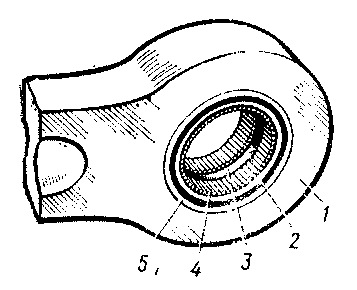

В отличие от других паровозов передняя головка ведущего дышла паровозов Л и ЛВ имеет игольчатый подшипник. В головку дышла запрессована стальная втулка (рис. 141) и в ней уложены в два ряда иглы 4 подшипника. Между рядами игл поставлено промежуточное кольцо 3, а снаружи они удерживаются кольцами 2.

В отличие от других паровозов передняя головка ведущего дышла паровозов Л и ЛВ имеет игольчатый подшипник. В головку дышла запрессована стальная втулка (рис. 141) и в ней уложены в два ряда иглы 4 подшипника. Между рядами игл поставлено промежуточное кольцо 3, а снаружи они удерживаются кольцами 2.

Игольчатый подшипник увеличивает срок службы этого соединения и не требует регулировки, как это имеет место при разъемном подшипнике. Вместе с тем такая конструкция дышла с двумя нерегулируемыми головками требует особенно точной сборки всего движущего и дышлового механизма.

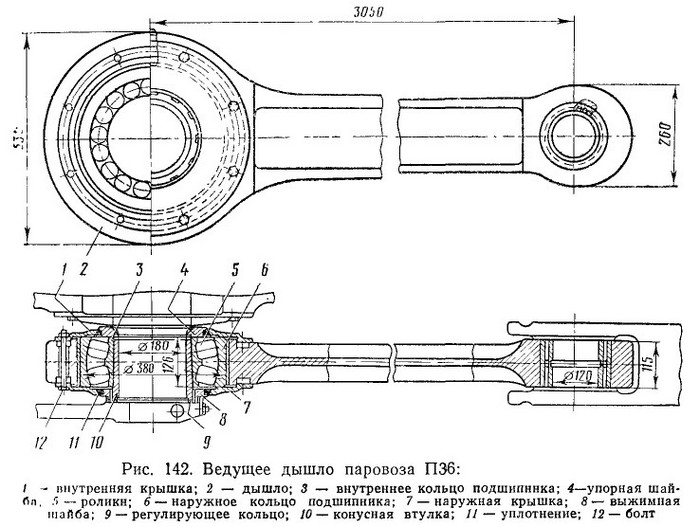

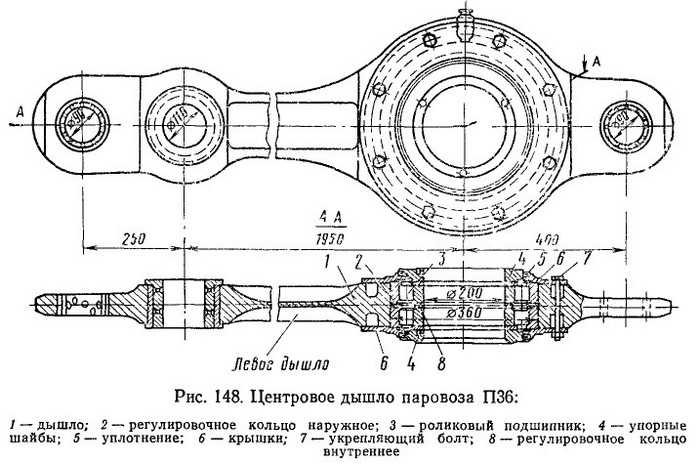

Оригинальное устройство имеет ведущее дышло паровоза П36 (рис. 142). Задняя головка этого дышла оборудована радиальным сферическим двухрядным подшипником, который позволяет компенсировать все перекосы и перемещения, возникающие при работе паровоза. Ведущее дышло этого паровоза изготовлено из качественной углеродистой стали марки 35. Штанга дышла имеет двутавровое сечение.

В заднюю головку дышла 2 запрессована стальная переходная втулка толщиной 5 мм, которая необходима при ремонте дышла. В эту втулку запрессовано наружное кольцо 6 подшипника, в котором уложены ролики 5. Внутреннее кольцо 3 подшипника укреплено на шейке ведущего пальца при помощи конусной разрезной втулки 10.

Подшипник закрыт с внутренней стороны крышкой 1 и упорной шайбой 4, а с наружной стороны — крышкой 7 и выжимной шайбой 8. Крышки надевают на выступающие борты головки дышла и укрепляют к ней восемью болтами 12. Сферические поверхности шайб 4 и 8 имеют латунную наплавку и пазы для закладки уплотнения И. Для удержания конусной втулки 10 служит проставочное регулирующее кольцо 9. Передняя головка дышла, так же как и у паровозов Ли Л В, оборудована двухрядным игольчатым подшипником.

Дышла изготовляют поковкой из стали марки Ст5 (кроме паровоза П36). Стальные запрессованные втулки изготовляют из стали марок: Ст5 и 45, плавающие втулки — из сплав» ЦАМ 9-1,5, втулки передней головки — из бронзы марки ОЦСН 3-7-5-1.

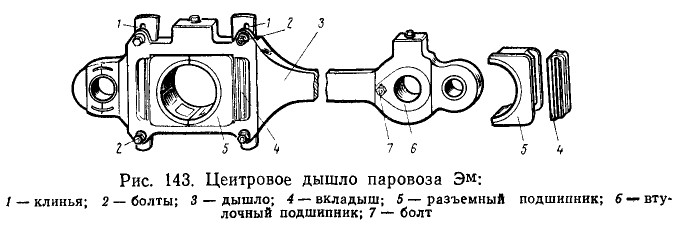

В верхней части головки расположена фитильная масленка, Которая сверху закрыта крышкой с отверстием для заливки смазки. Сзади головка имеет хвостовик, которым центровое 1ышло соединено со средним дышлом. Штанга центрового чышла паровоза Эм имеет прямоугольное или двутавровое сечение, однако на большинстве паровозов она прямоугольного сечения.

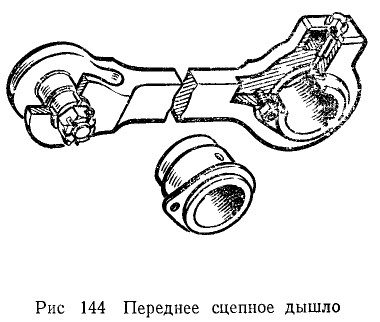

В верхней части головки расположена фитильная масленка, Которая сверху закрыта крышкой с отверстием для заливки смазки. Сзади головка имеет хвостовик, которым центровое 1ышло соединено со средним дышлом. Штанга центрового чышла паровоза Эм имеет прямоугольное или двутавровое сечение, однако на большинстве паровозов она прямоугольного сечения. На паровозах Еа клиновой подшипник центровой шейки заменен плавающей втулкой и вместо рамочного дышла поставлено дышло с круглой головкой под втулку. Плавающие втулки поставлены также на шейках сцепных осей. В дышлах улучшенной конструкции паровозов Эм, Эр введены плавающие втулки центровой шейки ведущей оси. Переднее сцепное дышло паровоза Э (рис. 144) имеет на конце вилку для соединения с хвостовиком центрового дышла. Головка, так же как и в остальных дышлах, имеет запрессованный втулочный подшипник.

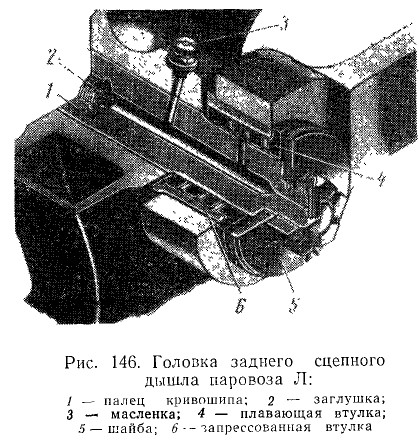

На паровозах Еа клиновой подшипник центровой шейки заменен плавающей втулкой и вместо рамочного дышла поставлено дышло с круглой головкой под втулку. Плавающие втулки поставлены также на шейках сцепных осей. В дышлах улучшенной конструкции паровозов Эм, Эр введены плавающие втулки центровой шейки ведущей оси. Переднее сцепное дышло паровоза Э (рис. 144) имеет на конце вилку для соединения с хвостовиком центрового дышла. Головка, так же как и в остальных дышлах, имеет запрессованный втулочный подшипник. Масленка 3 для запрессовки твердой смазки имеет корпус, в котором установлены пробка и пружина, прижимающая клапан к верхней притирочной поверхности. Вверху у корпуса сделан кольцевой бортик, на который надевают головку ручного пресса. При запрессовке клапан и пружина отжимаются и образуется отверстие для прохода смазки.

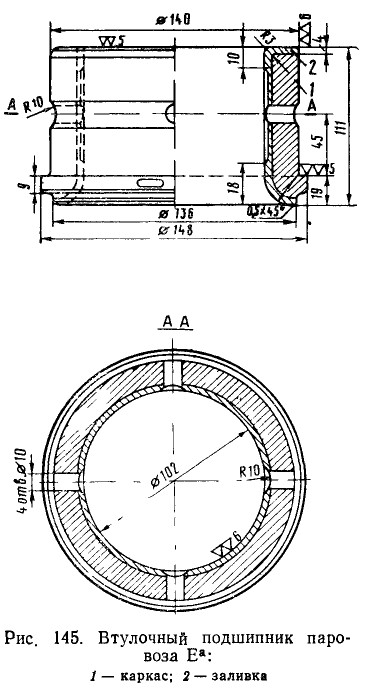

Масленка 3 для запрессовки твердой смазки имеет корпус, в котором установлены пробка и пружина, прижимающая клапан к верхней притирочной поверхности. Вверху у корпуса сделан кольцевой бортик, на который надевают головку ручного пресса. При запрессовке клапан и пружина отжимаются и образуется отверстие для прохода смазки. Стальной каркас, покрытый флюсом и подогретый до температуры 100—120°С, опускают в оцинкованную ванну. После выравнивания температуры ванны и детали, удаления с поверхности всплывшего флюса оцинкованный каркас вынимают, встряхивают для удаления излишнего цинка и быстро переносят в предварительно подогретую до температуры 200—250°С форму. Установку оцинкованного каркаса в форму выполняют быстро, чтобы при заливке сплавом слой цинка был еще в жидком состоянии. Каркас заливают цинковым сплавом, расплавленным в тигле и нагретым до температуры 450—480°С.

Стальной каркас, покрытый флюсом и подогретый до температуры 100—120°С, опускают в оцинкованную ванну. После выравнивания температуры ванны и детали, удаления с поверхности всплывшего флюса оцинкованный каркас вынимают, встряхивают для удаления излишнего цинка и быстро переносят в предварительно подогретую до температуры 200—250°С форму. Установку оцинкованного каркаса в форму выполняют быстро, чтобы при заливке сплавом слой цинка был еще в жидком состоянии. Каркас заливают цинковым сплавом, расплавленным в тигле и нагретым до температуры 450—480°С.

При этой системе самые внешние из нескольких наборов последовательных ведущих колесных пар не соединены соединительными тягами с шейками коленчатого вала на внешней стороне колес, а зубчатыми колесами, расположенными в центре осей. Оси размещены в раме локомотива таким образом, что они могут двигаться под прямым углом к оси рельсов в определенной степени, также зубчатые колеса могут скользить относительно друг друга. Таким образом, кривые можно проходить с меньшим трением.

При этой системе самые внешние из нескольких наборов последовательных ведущих колесных пар не соединены соединительными тягами с шейками коленчатого вала на внешней стороне колес, а зубчатыми колесами, расположенными в центре осей. Оси размещены в раме локомотива таким образом, что они могут двигаться под прямым углом к оси рельсов в определенной степени, также зубчатые колеса могут скользить относительно друг друга. Таким образом, кривые можно проходить с меньшим трением.

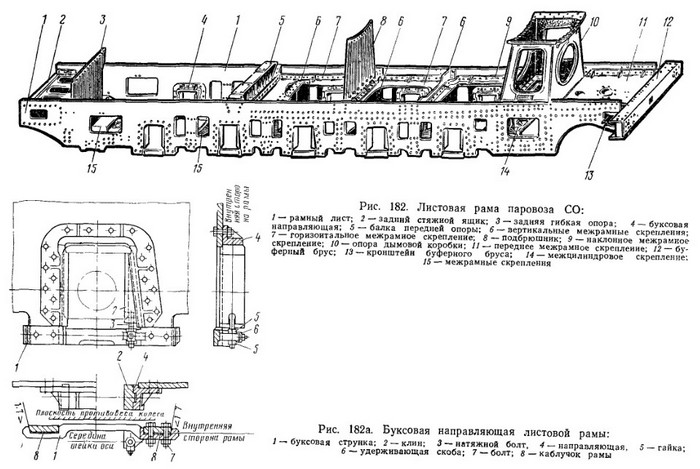

Листовые рамы. Паровозы малой мощности и ряд паровозов средней мощности (СО, Э, Су) имеют листовые рамы. Листовая рама паровоза СО (рис. 182), мало отличающаяся от рамы паровоза Э, состоит из двух параллельных листов / и нескольких вертикальных и горизонтальных межрамных скреплений: 6, 7, 9, 11, 14, 15. Впереди рама замыкается буферным брусом 12, а сзади — стяжным ящиком 2. Рамные листы изготовлены из листовой стали марки СтЗ толщиной 32 мм.

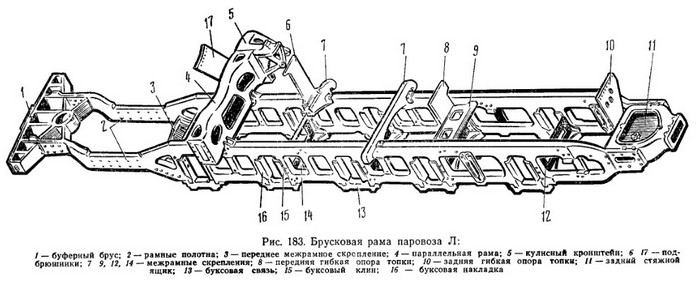

Листовые рамы. Паровозы малой мощности и ряд паровозов средней мощности (СО, Э, Су) имеют листовые рамы. Листовая рама паровоза СО (рис. 182), мало отличающаяся от рамы паровоза Э, состоит из двух параллельных листов / и нескольких вертикальных и горизонтальных межрамных скреплений: 6, 7, 9, 11, 14, 15. Впереди рама замыкается буферным брусом 12, а сзади — стяжным ящиком 2. Рамные листы изготовлены из листовой стали марки СтЗ толщиной 32 мм. Примером брусковой рамы может служить рама паровоза Л (рис. 183), состоящая из двух полотен, соединенных между собой межрамными скреплениями. Толщина каждого полотна рамы равна 140 мм и расположены они на расстоянии 1000 лги одно от другого. (Полотно брусковой рамы паровоза ФД имеет толщину 125 мм; паровозов Еа и Ем— 127 мм; паровоза П36— 140 мм).

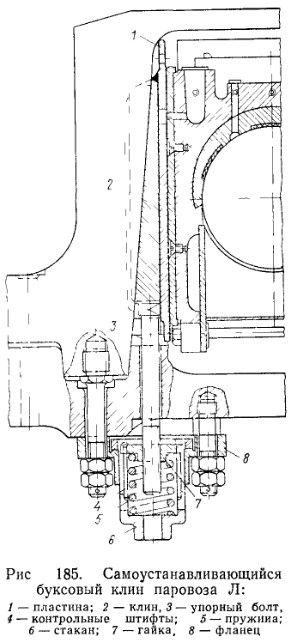

Примером брусковой рамы может служить рама паровоза Л (рис. 183), состоящая из двух полотен, соединенных между собой межрамными скреплениями. Толщина каждого полотна рамы равна 140 мм и расположены они на расстоянии 1000 лги одно от другого. (Полотно брусковой рамы паровоза ФД имеет толщину 125 мм; паровозов Еа и Ем— 127 мм; паровоза П36— 140 мм). Для улучшения работы буксового узла и своевременного устранения зазора, возникающего между буксой и рамой, ряд серий паровозов (П36, Л, Еа, Ем, ФД) оборудованы самоустанавливающи-мися буксовыми клиньями (рис. 185). Буксовый клин 2 через упорный болт 3 и гайку 7 постоянно прижат к вырезу рамы и пластине 1 пружиной 5, установленной в стакане 6’. Стакан удерживается фланцем 8, который прикреплен при помощи шпилек и гаек к буксовой связи. Когда зазор между контрольными штифтами 4 и нижней кромкой паза стакана 6 превысит установленную предельную величину, при помощи ключа стакан поворачивают, опуская тем самым гайку 7 вниз и поднимая пружину, которая прижимает клин кверху.

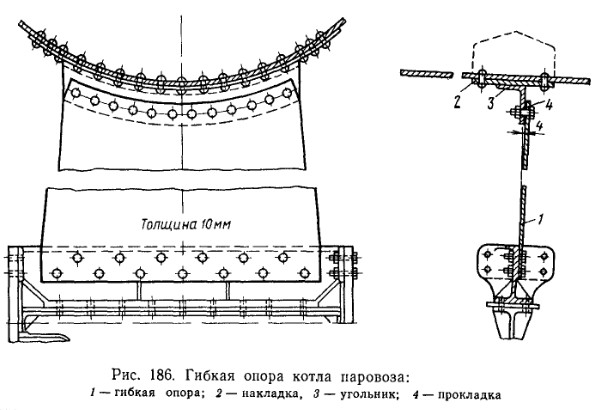

Для улучшения работы буксового узла и своевременного устранения зазора, возникающего между буксой и рамой, ряд серий паровозов (П36, Л, Еа, Ем, ФД) оборудованы самоустанавливающи-мися буксовыми клиньями (рис. 185). Буксовый клин 2 через упорный болт 3 и гайку 7 постоянно прижат к вырезу рамы и пластине 1 пружиной 5, установленной в стакане 6’. Стакан удерживается фланцем 8, который прикреплен при помощи шпилек и гаек к буксовой связи. Когда зазор между контрольными штифтами 4 и нижней кромкой паза стакана 6 превысит установленную предельную величину, при помощи ключа стакан поворачивают, опуская тем самым гайку 7 вниз и поднимая пружину, которая прижимает клин кверху. Под цилиндрической частью котла поставлено несколько гибких опор (подбрюшников). Количество их колеблется от одной до трех. Для укрепления гибкой опоры 1 (рис. 186) на паровозах СО н Э к барабану цилиндрической части приклепывают накладку 2, а к накладке приваривают угольник 3. Лист гибкой опоры вверху при помощи точеных болтов прикреплен к угольнику, а внизу — к межрамному скреплению. Гибкие опоры повышают жесткость рамы в вертикальной плоскости за счет цилиндрической части котла, что необходимо при подъеме паровоза, особенно с брусковой рамой.

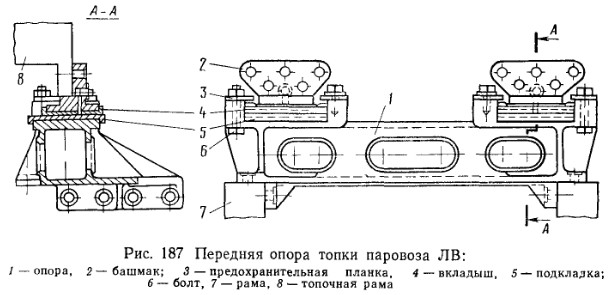

Под цилиндрической частью котла поставлено несколько гибких опор (подбрюшников). Количество их колеблется от одной до трех. Для укрепления гибкой опоры 1 (рис. 186) на паровозах СО н Э к барабану цилиндрической части приклепывают накладку 2, а к накладке приваривают угольник 3. Лист гибкой опоры вверху при помощи точеных болтов прикреплен к угольнику, а внизу — к межрамному скреплению. Гибкие опоры повышают жесткость рамы в вертикальной плоскости за счет цилиндрической части котла, что необходимо при подъеме паровоза, особенно с брусковой рамой. Передняя скользящая опора топки паровоза Л В (рис. 187) размещена на раме между 4-й и 5-й движущими осями. В поперечном сечении опора 1 имеет коробчатую форму с развитием привалочных поверхностей вдоль рамы. К раме опора прикреплена десятью коническими болтами размером МЗО. К приливам (каблучкам) топочной рамы укреплены два стальных башмака 2, нижней частью которые опираются на вкладыши 4, лежащие на подкладках 5, помещенных в гнезда опоры. Смазывание трущихся поверхностей скользящей опоры производится от централизованной системы ‘»ерез отверстия в башмаках и во вкладышах. Около гнезд под башмаки па приливах опоры поставлены предохранительные планки 3, укрепленные болтами 6. Вкладыши 4 изготовлены из стали марки СтЗ с последующей цементацией и закалкой, подкладки 5 —из стали марки Ст5 с закалкой. Площадь прилегания подкладок к гнезду опоры и вкладышей к башмакам должна быть не менее 50% опорной поверхности.

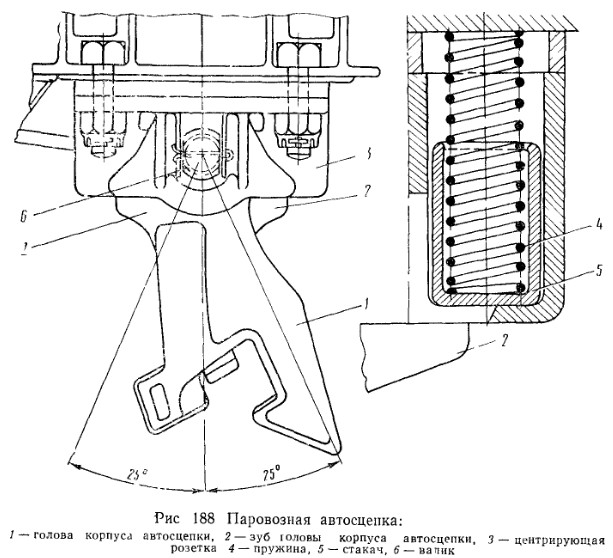

Передняя скользящая опора топки паровоза Л В (рис. 187) размещена на раме между 4-й и 5-й движущими осями. В поперечном сечении опора 1 имеет коробчатую форму с развитием привалочных поверхностей вдоль рамы. К раме опора прикреплена десятью коническими болтами размером МЗО. К приливам (каблучкам) топочной рамы укреплены два стальных башмака 2, нижней частью которые опираются на вкладыши 4, лежащие на подкладках 5, помещенных в гнезда опоры. Смазывание трущихся поверхностей скользящей опоры производится от централизованной системы ‘»ерез отверстия в башмаках и во вкладышах. Около гнезд под башмаки па приливах опоры поставлены предохранительные планки 3, укрепленные болтами 6. Вкладыши 4 изготовлены из стали марки СтЗ с последующей цементацией и закалкой, подкладки 5 —из стали марки Ст5 с закалкой. Площадь прилегания подкладок к гнезду опоры и вкладышей к башмакам должна быть не менее 50% опорной поверхности. Голова корпуса автосцепки 1 шарнирно прикреплена к центрирующей розетке 3 при помощи валика 6 таким образом, что голова может отклоняться в каждую сторону на 25°. Это необходимо при проходе паровоза по кривым участкам пути. Голова корпуса автосцепки паровоза сцепляется с головой корпуса автосцепки вагона. Более подробное описание устройства и действия автосцепки приведено в главе 21.

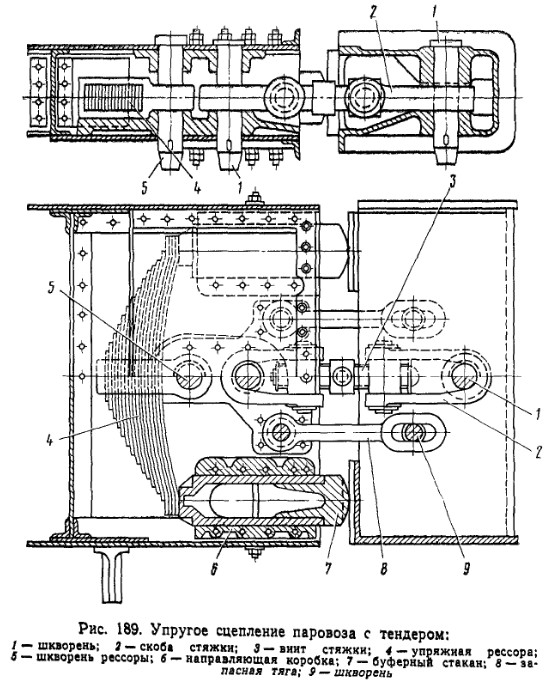

Голова корпуса автосцепки 1 шарнирно прикреплена к центрирующей розетке 3 при помощи валика 6 таким образом, что голова может отклоняться в каждую сторону на 25°. Это необходимо при проходе паровоза по кривым участкам пути. Голова корпуса автосцепки паровоза сцепляется с головой корпуса автосцепки вагона. Более подробное описание устройства и действия автосцепки приведено в главе 21. Соединение паровоза с тендером осуществляется при помощи упругого или жесткого сцепления. Упругое (винтовое) сцепление (рис. 189) имеет следующее устройство. В стяжном ящике паровоза и в стяжном ящике тендера установлены шкворни 1, на которые надета винтовая стяжка, состоящая из двух скоб 2 с гайками и двустороннего винта 3. За стяжкой, в стяжном ящике тендера, установлена листовая упряжная рессора 4. Хомут рессоры имеет проушину, через которую пропущен шкворень 5, удерживающий рессору.

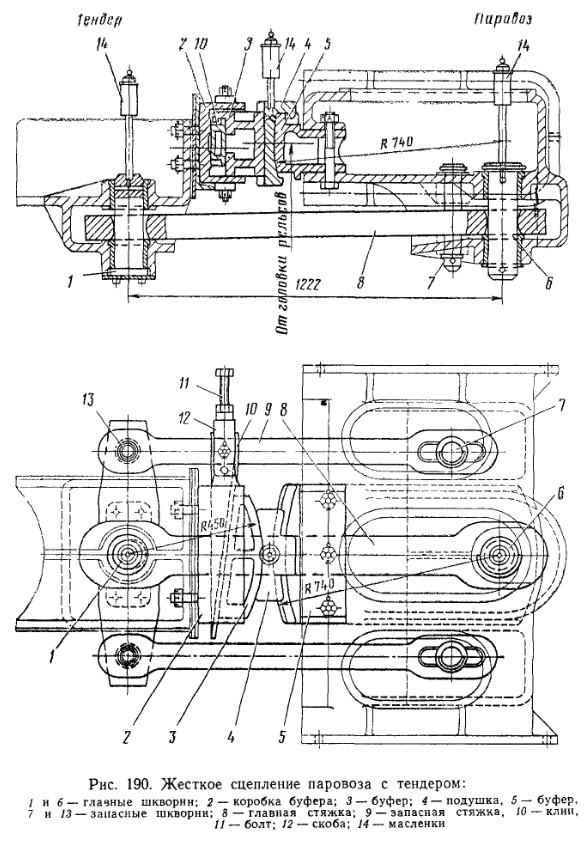

Соединение паровоза с тендером осуществляется при помощи упругого или жесткого сцепления. Упругое (винтовое) сцепление (рис. 189) имеет следующее устройство. В стяжном ящике паровоза и в стяжном ящике тендера установлены шкворни 1, на которые надета винтовая стяжка, состоящая из двух скоб 2 с гайками и двустороннего винта 3. За стяжкой, в стяжном ящике тендера, установлена листовая упряжная рессора 4. Хомут рессоры имеет проушину, через которую пропущен шкворень 5, удерживающий рессору. Между стяжным ящиком паровоза и стяжным ящиком тендера установлены главная (рабочая) стяжка 8 и две запасные стяжки 9. Главная стяжка удерживается шкворнями би/, которые установлены в отверстиях стальных отливок стяжных ящиков, а запасные стяжки —- шкворнями 7 и 13.

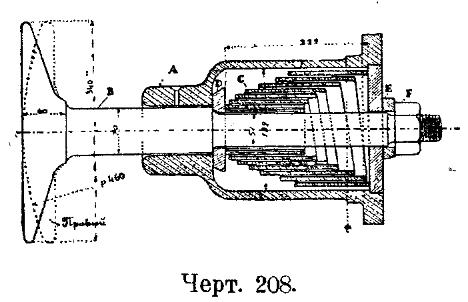

Между стяжным ящиком паровоза и стяжным ящиком тендера установлены главная (рабочая) стяжка 8 и две запасные стяжки 9. Главная стяжка удерживается шкворнями би/, которые установлены в отверстиях стальных отливок стяжных ящиков, а запасные стяжки —- шкворнями 7 и 13. На черт. 208 представлен такой буфер, состоящий из буферного стакана Л, шпингтона с тарелкой В, спиральной рессоры С, шайбы под рессору В, шайбы и гайки с контргайкой Е. Буфер прикрепляется своим стаканом к наружной поверхности буферного бруса рамы повозки. Тяговой прибор, передающий усилия тяги, состоит из двух крюков с тягами, тягового аппарата и гибкой винтовой стяжки. Простейшая конструктивная форма тяговсго прибора, применяемая на паровозах и тендерах, а за границей и на вагонах, представляет сочетание упряжного крюка с тягой Л, спиральной рессоры В, и винтовой стяжки С. Тяга крюка проходит через отверстие в буферном брусе и передает усилие на пружину шайбой и гайкой с контргайкой (черт. 209).

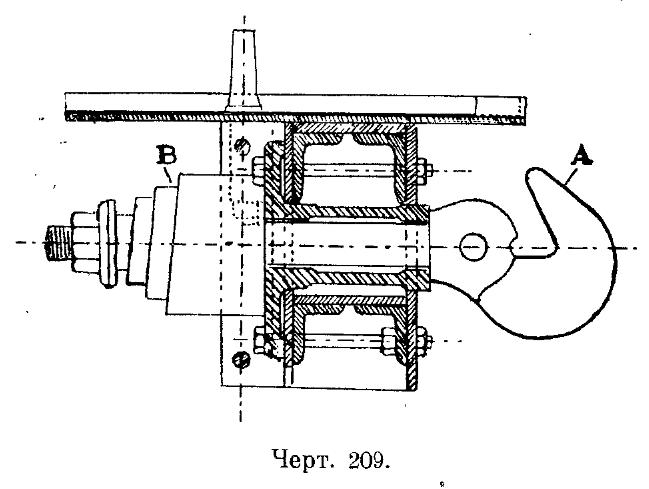

На черт. 208 представлен такой буфер, состоящий из буферного стакана Л, шпингтона с тарелкой В, спиральной рессоры С, шайбы под рессору В, шайбы и гайки с контргайкой Е. Буфер прикрепляется своим стаканом к наружной поверхности буферного бруса рамы повозки. Тяговой прибор, передающий усилия тяги, состоит из двух крюков с тягами, тягового аппарата и гибкой винтовой стяжки. Простейшая конструктивная форма тяговсго прибора, применяемая на паровозах и тендерах, а за границей и на вагонах, представляет сочетание упряжного крюка с тягой Л, спиральной рессоры В, и винтовой стяжки С. Тяга крюка проходит через отверстие в буферном брусе и передает усилие на пружину шайбой и гайкой с контргайкой (черт. 209).

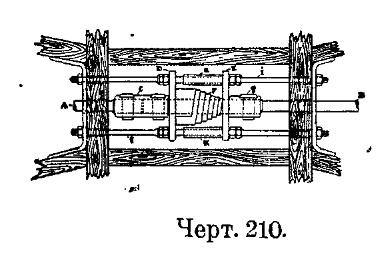

Аппарат помещен в центре вагона в прямоугольном пространстве, образуемом аппаратными и внутренними продольными брусьями рамы вагона. В этой сквозной упряжи обе тяги крюков А и В соединены между собою двух-дырочной муфтой С. Шайбы D и Е передающие давление на коническую спиральную рессору F от муфт двухдырочной С и однодырочной G, направляются двумя болтами I соединяющими аппаратные брусья рамы. На болтах I надеты муфты К, ограничивающие сжатие пружины и, следовательно, величину передаваемого на нее усилия.

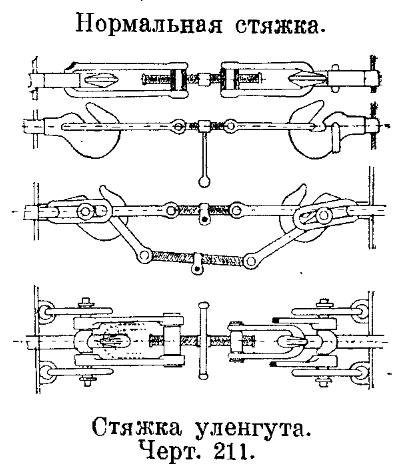

Аппарат помещен в центре вагона в прямоугольном пространстве, образуемом аппаратными и внутренними продольными брусьями рамы вагона. В этой сквозной упряжи обе тяги крюков А и В соединены между собою двух-дырочной муфтой С. Шайбы D и Е передающие давление на коническую спиральную рессору F от муфт двухдырочной С и однодырочной G, направляются двумя болтами I соединяющими аппаратные брусья рамы. На болтах I надеты муфты К, ограничивающие сжатие пружины и, следовательно, величину передаваемого на нее усилия. Винтовая гибкая стяжка состоит из винта с нарезкой в разные стороны от средины его, двух гаек с цапфами, двух скоб, надетых на эти цапфы, и рукоятки для свинчивания стяжки. Стяжка помимо усиления претерпела и некоторые конструктивные изменения. Несмотря на постоянно идущее переоборудование русского подвижного состава на наиболее сильную стяжку, еще и до сих пор все четыре типа стяжки находятся в работе. На черт. 211 показаны типы стяжек нормальной и Уленгута.

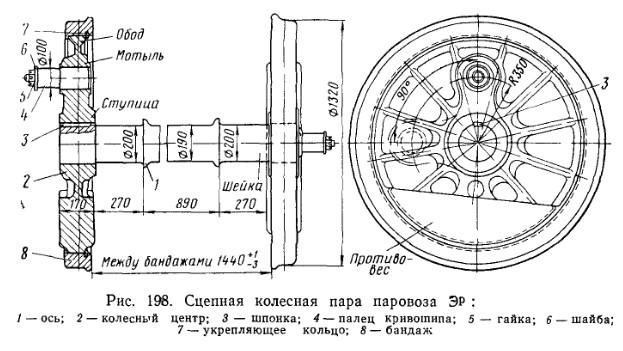

Винтовая гибкая стяжка состоит из винта с нарезкой в разные стороны от средины его, двух гаек с цапфами, двух скоб, надетых на эти цапфы, и рукоятки для свинчивания стяжки. Стяжка помимо усиления претерпела и некоторые конструктивные изменения. Несмотря на постоянно идущее переоборудование русского подвижного состава на наиболее сильную стяжку, еще и до сих пор все четыре типа стяжки находятся в работе. На черт. 211 показаны типы стяжек нормальной и Уленгута. На рис. 198 изображена сцепная колесная пара паровоза Эр. На ось 1, изготовленную из специальной осевой стали, напрессованы гидравлическим прессом колесные центры 2. Часть оси, на которую напрессован колесный центр, называют подступичной частью. На следующую за подступичной частью шейку оси устанавливают буксу. С внутренней стороны шейки оси имеют упорные борты, ограничивающие перемещение букс. Шейки-тщательно обрабатывают и накатывают роликами для образования гладкой и прочной поверхности. Шпонки 3 предназначены для фиксации положения колесных центров один относительно другого, что необходимо для сохранения заданного угла между кривошипами.

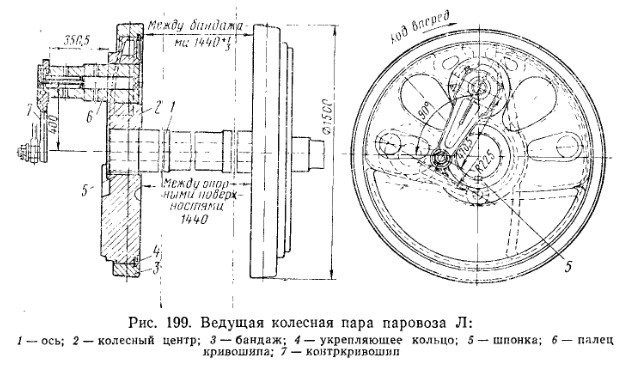

На рис. 198 изображена сцепная колесная пара паровоза Эр. На ось 1, изготовленную из специальной осевой стали, напрессованы гидравлическим прессом колесные центры 2. Часть оси, на которую напрессован колесный центр, называют подступичной частью. На следующую за подступичной частью шейку оси устанавливают буксу. С внутренней стороны шейки оси имеют упорные борты, ограничивающие перемещение букс. Шейки-тщательно обрабатывают и накатывают роликами для образования гладкой и прочной поверхности. Шпонки 3 предназначены для фиксации положения колесных центров один относительно другого, что необходимо для сохранения заданного угла между кривошипами. Конструкция колесных пар более современного паровоза Л (рис. 199) несколько отличается от колесной пары паровоза Эр. Диаметр движущих колес паровоза Л равен 1500 мм, тогда как у паровоза Эр — 1320 мм. Ввиду того что паровоз Л обладает большей силой тяги, чем паровоз Эр, элементы колесных пар паровоза Л имеют ббльшие размеры.

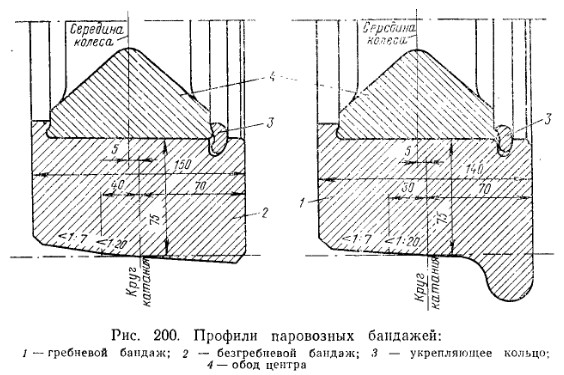

Конструкция колесных пар более современного паровоза Л (рис. 199) несколько отличается от колесной пары паровоза Эр. Диаметр движущих колес паровоза Л равен 1500 мм, тогда как у паровоза Эр — 1320 мм. Ввиду того что паровоз Л обладает большей силой тяги, чем паровоз Эр, элементы колесных пар паровоза Л имеют ббльшие размеры. Причинами преждевременного и неравномерного износа бандажей паровоза являются главным образом боксование, появляющееся при нарушении сцепления колес с рельсами, и периодическое проскальзывание колес, которое происходит вследствие наличия увеличенных зазоров в сопрягаемых деталях движущего механизма и экипажа, а также неточности сборки. Поэтому для увеличения срока службы бандажей очень важно не допускать образования больших зазоров и перекосов в соединениях деталей машины и экипажа.

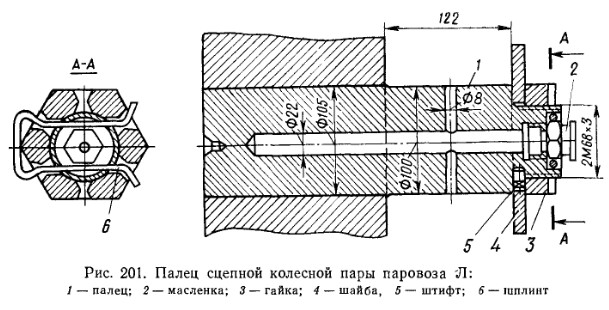

Причинами преждевременного и неравномерного износа бандажей паровоза являются главным образом боксование, появляющееся при нарушении сцепления колес с рельсами, и периодическое проскальзывание колес, которое происходит вследствие наличия увеличенных зазоров в сопрягаемых деталях движущего механизма и экипажа, а также неточности сборки. Поэтому для увеличения срока службы бандажей очень важно не допускать образования больших зазоров и перекосов в соединениях деталей машины и экипажа. Палец сцепной колесной пары представляет собой ступенчатый цилиндр с двумя различными диаметрами (рис. 201). Крепление шайб пальцев, удерживающих головки дышел, кроме способа, показанного на рис. 198 и 201, производят также при помощи длинного болта, пропущенного сквозь палец и укрепленного корончатой гайкой со шплинтом. На многих паровозах ввиду значительного приближения пальца первой оси к ползуну и параллели крепление шайбы сделано утопленным в пальце (паровозы Л, Еа, ФД и др.) или шайбу изготовляют за одно целое с болтом (в виде грибка), который проходит через палец и укреплен гайкой с внутренней стороны (паровозы Э, СО).

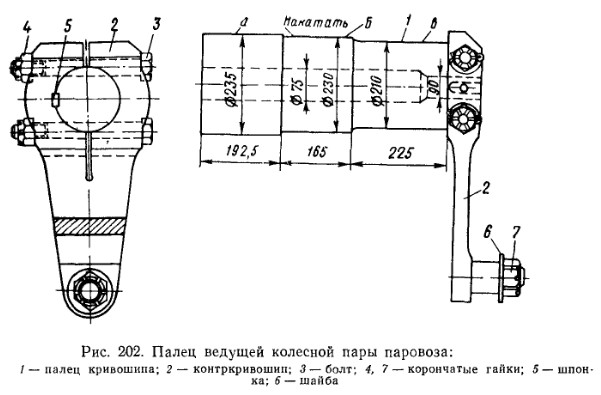

Палец сцепной колесной пары представляет собой ступенчатый цилиндр с двумя различными диаметрами (рис. 201). Крепление шайб пальцев, удерживающих головки дышел, кроме способа, показанного на рис. 198 и 201, производят также при помощи длинного болта, пропущенного сквозь палец и укрепленного корончатой гайкой со шплинтом. На многих паровозах ввиду значительного приближения пальца первой оси к ползуну и параллели крепление шайбы сделано утопленным в пальце (паровозы Л, Еа, ФД и др.) или шайбу изготовляют за одно целое с болтом (в виде грибка), который проходит через палец и укреплен гайкой с внутренней стороны (паровозы Э, СО). Палец ведущей колесной пары паровоза (рис. 202) имеет три части различного диаметра: а — подступичная часть под запрессовку в колесный центр; б — шейка центрового дышла ив — шейка поршневого дышла. Для уменьшения веса пальца внутри него сделано центральное сверление. Палец 1 имеет хвостовик, на котором насажен съемный контркривошип 2, закрепленный на хвостовике пальца двумя болтами 3 с корончатой гайкой 4. Кроме того, для надежности соединения поставлена шпонка 5. Контркривошип имеет палец для головки кулисной тяги, которая удерживается шайбой 6 и корончатой гайкой 7.

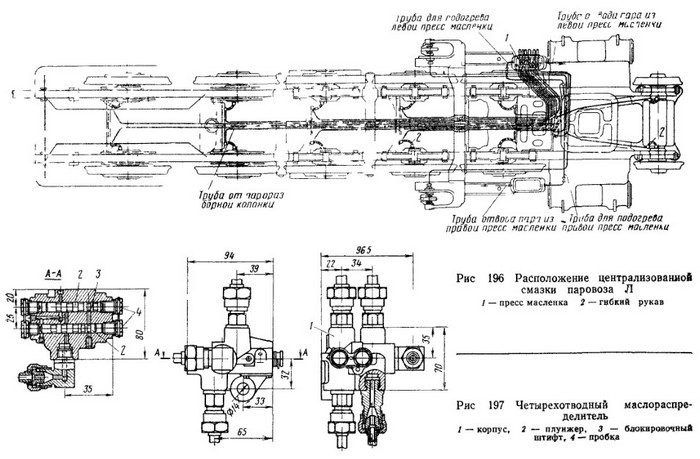

Палец ведущей колесной пары паровоза (рис. 202) имеет три части различного диаметра: а — подступичная часть под запрессовку в колесный центр; б — шейка центрового дышла ив — шейка поршневого дышла. Для уменьшения веса пальца внутри него сделано центральное сверление. Палец 1 имеет хвостовик, на котором насажен съемный контркривошип 2, закрепленный на хвостовике пальца двумя болтами 3 с корончатой гайкой 4. Кроме того, для надежности соединения поставлена шпонка 5. Контркривошип имеет палец для головки кулисной тяги, которая удерживается шайбой 6 и корончатой гайкой 7. Расположение централизованной смазки букс паровоза Л представлено на рис. 196 С левой стороны паровоза, у цилиндра, на кронштейне установлена пресс-масленка на 14 выводов Маслопроводные трубки, идущие от пресс-масленки, собраны в пучок, который изолирован войлоком и мешковиной, заключен в металлический кожух и проложен вдоль паровоза между рамами Для про грева пучка маслопроводных трубок в центре его пропущена паровая трубка, идущая от пароразборной колонки и затем проходящая в пресс-масленку для ее прогрева.

Расположение централизованной смазки букс паровоза Л представлено на рис. 196 С левой стороны паровоза, у цилиндра, на кронштейне установлена пресс-масленка на 14 выводов Маслопроводные трубки, идущие от пресс-масленки, собраны в пучок, который изолирован войлоком и мешковиной, заключен в металлический кожух и проложен вдоль паровоза между рамами Для про грева пучка маслопроводных трубок в центре его пропущена паровая трубка, идущая от пароразборной колонки и затем проходящая в пресс-масленку для ее прогрева.