Буксы движущих осей передают тяговое и тормозное усилие от колесных пар к раме, воспринимают боковые давления в кривых участках пути, удары на стыках, а также передают вес всех обрес-соренных частей паровоза на колесные пары, поэтому букса должна обладать большой прочностью. Буксы применяют двух типов с подшипниками скольжения и с подшипниками качения (роликовыми подшипниками) Более распространенными на паровозах являются буксы с подшипниками скольжения

Проведенная унификация паровозных букс дала возможность сократить количество типоразмеров буксовых деталей и усовершенствовать их конструкцию.

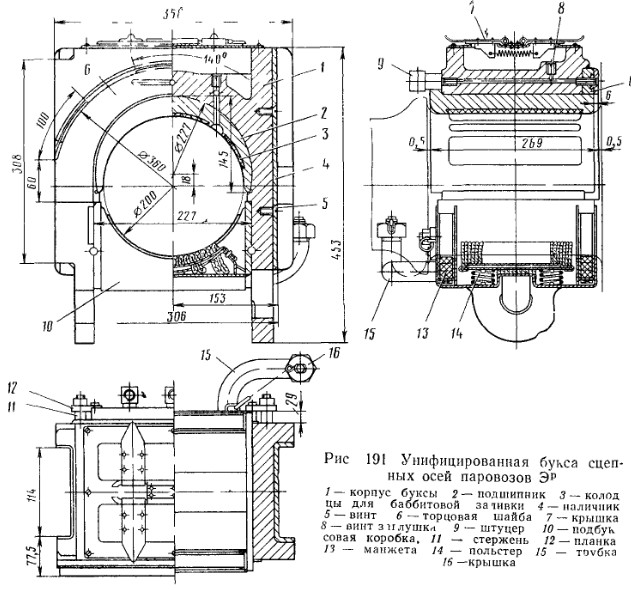

Унифицированная букса сцепных осей паровозов Э (рис. 191) имеет стальной корпус 1 П-образной формы, отлитый из стали марки 25ЛШ. Внутренняя поверхность корпуса обработана по радиусу с образованием в нижней части уступов. В это место запрессовывают под давлением 8—15 Т полукруглый бронзовый подшипник 2, который упирается своими нижними кромками в уступы корпуса. Подшипник отливают из бронзы марки ОЦСНЗ-7-5-1, а для лучшей приработки к шейке на его рабочей поверхности сделаны колодцы 3, залитые баббитом марки БК. Подшипник пригоняют к шейке оси по краске, причем площадь прилегания должна быть не менее 60%.

Унифицированная букса сцепных осей паровозов Э (рис. 191) имеет стальной корпус 1 П-образной формы, отлитый из стали марки 25ЛШ. Внутренняя поверхность корпуса обработана по радиусу с образованием в нижней части уступов. В это место запрессовывают под давлением 8—15 Т полукруглый бронзовый подшипник 2, который упирается своими нижними кромками в уступы корпуса. Подшипник отливают из бронзы марки ОЦСНЗ-7-5-1, а для лучшей приработки к шейке на его рабочей поверхности сделаны колодцы 3, залитые баббитом марки БК. Подшипник пригоняют к шейке оси по краске, причем площадь прилегания должна быть не менее 60%.

На боковых поверхностях корпуса, входящих в буксовую направляющую, укреплены стальными винтами 5 бронзовые наличники 4, которые предохраняют стальные поверхности корпуса буксы, направляющих и клина от задиров. Во избежание повреждения винты утоплены в тело наличника. К корпусу буксы приварена стальная армированная бронзой торцовая шайба 6, которой букса упирается в ступицу колеса. Разрешается ставить бронзовые торцовые шайбы (Бр. ОЦСНЗ-7-5-1), которые укрепляют к корпусу потайными винтами, а снизу, с упором в шайбу, приваривают к корпусу специальные упоры

Подача смазки к буксе может осуществляться централизованно (паровозы Эр) или вручную при помощи фитилей (паровозы Эм и др). Для подачи смазки к подшипнику, торцовой шайбе и наличникам фитильным способом в верхней части корпуса имеется резервуар, соединенный каналами с указанными выше деталями. Со стороны резервуара в эти каналы вставлены трубки и фитили Резервуар для масла закрыт крышкой 7.

При централизованной же подаче смазки, как это изображено па рис. 191 для паровозов Эр, каналы со стороны масляного резервуара закрыты винтами-заглушками 8, а подача масла к подшипнику и торцовой шайбе производится по горизонтальным сверлениям диаметром 8 мм и через штуцера 9, ввернутые с внутреннего торца корпуса буксы, к которым присоединены гибкие рукава маслопроводов Подача же смазки к наличникам буксы осуществляется, с одной стороны, по каналу, просверленному в буксовой направляющей, а с другой, клиновой стороны — по каналу в буксовой направляющей и по трубке, проведенной к выемке в буксовом клине.

Снизу в буксу вставлена стальная сварная подбуксовая коробка 10, которая удерживается стержнями 11, пропущенными между стенками подбуксовой коробки и корпуса буксы. Для предотвращения выпадания стержня к нему приварена планка 12, укрепленная к буксе шпилькой и гайкой.

В подбуксовой коробке имеются два паза, куда вставляют войлочные пылевые манжеты 13, охватывающие с двух сторон шейку оси и защищающие ее от попадания пыли и грязи. В подбуксовую коробку закладывают польстер 14, состоящий из щетки, изготовленной из пряжи и закрепленной на металлической пластине. Щетка польстера при помощи двух пружин прижимается к шейке оси. Смазку заливают в подбуксовую коробку через трубку 15, которая приварена к коробке и закрыта крышкой 16. Смазка, залитая в подбуксовую коробку, впитывается свисающими со щетки концами и поступает в щетку, которая постоянно плотно прижата к шейке оси.

Корпус буксы внизу имеет проушины, в которые своими заплечиками устанавливают серьгу. На этой серьге при помощи валика подвешивают рессору.

Подобные буксы имеют паровозы СО, но без оборудования для централизованной смазки.

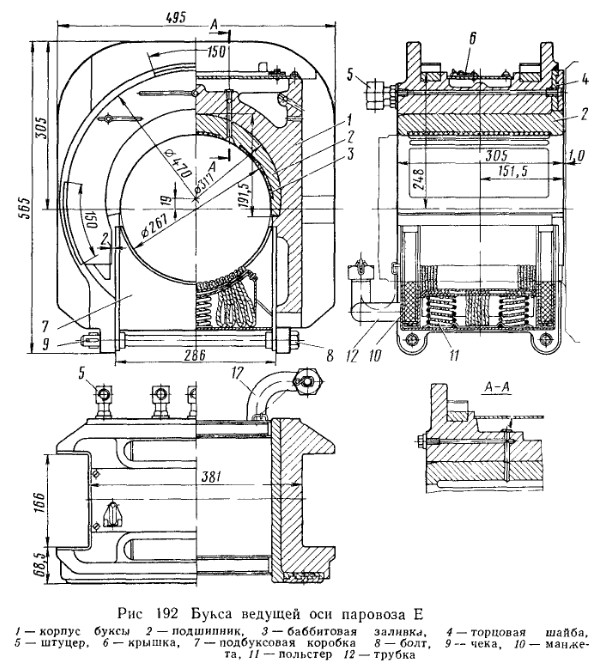

Унифицированная' букса паровозов Еа, Ем и Емв (рис. 192) также имеет стальной литой корпус 1 и подшипник 2, который может быть бронзовым с заливкой колодцев 3 баббитом или армированным. У армированного подшипника корпус стальной литой или штампованный, армировка — бронза марки ОЦСНЗ-7-5-1 с заливкой колодцев баббитом БК. Так как у паровозов Еа, Ем и Емв брусковая рама и в буксовых вырезах имеются чугунные накладки, у букс отсутствуют бронзовые наличники.

Унифицированная' букса паровозов Еа, Ем и Емв (рис. 192) также имеет стальной литой корпус 1 и подшипник 2, который может быть бронзовым с заливкой колодцев 3 баббитом или армированным. У армированного подшипника корпус стальной литой или штампованный, армировка — бронза марки ОЦСНЗ-7-5-1 с заливкой колодцев баббитом БК. Так как у паровозов Еа, Ем и Емв брусковая рама и в буксовых вырезах имеются чугунные накладки, у букс отсутствуют бронзовые наличники.

Стальная торцовая шайба 4, армированная бронзой, приварена к корпусу буксы. Вместо нее также может быть установлена бронзовая торцовая шайба на потайных винтах с приваркой стальных упоров внизу.

Букса приспособлена к централизованной смазке. Смазка из маслопровода подводится к штуцерам 5, установленным на внутреннем торце корпуса буксы, и по горизонтальным каналам диаметром 10 мм поступает к трущимся поверхностям буксового подшипника, торцовой шайбы и боковым выемкам буксы, где устанавливаются накладки рамного выреза (у паровозов Емв).

Паровозы Еа и Ем имеют централизованную смазку только буксовых подшипников. Подача смазки к торцовой шайбе и боковым выемкам буксы производится по другим сверлениям 08 мм, показанным на рисунке, из верхнего резервуара корпуса буксы, имеющего крышку 6.

В нижней части буксы установлена подбуксовая коробка 7, укрепляемая к буксе двумя болтами 8 и чеками 9. В подбуксовой коробке уложены войлочные манжеты 10 и установлен польстер 11. Через трубку 12 подбуксовая коробка пополняется смазкой.

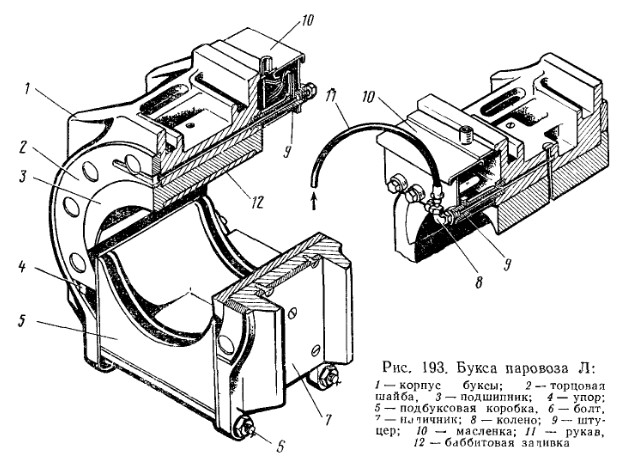

Букса паровоза Л (рис. 193) имеет бронзовый или стальной армированный подшипник 3 с колодцами для баббитовой заливки

Букса паровоза Л (рис. 193) имеет бронзовый или стальной армированный подшипник 3 с колодцами для баббитовой заливки

12. Ввиду того что у паровозов с чугунными накладками и клиньями без наличников (ФД) в эксплуатации наблюдались задиры буксовых лиц стального корпуса 1, на буксы паровоза Л поставлены бронзовые наличники 7, укрепленные винтами.

Бронзовые торцовые шайбы 2 укреплены винтами и, кроме того, внизу поставлены упоры 4, предохраняющие шайбы от ослабления. Чертежами унифицированных букс предусмотрена постановка также стальных армированных бронзой торцовых шайб.

Смазка подшипника производится централизованно от пресс-масленки. Для этого в корпусе просверлены горизонтальный и вертикальный каналы с выходом на рабочую поверхность подшипника. С внутренней стороны корпуса буксы в горизонтальный канал ввернут штуцер 9, к которому присоединены' колено 8 и гибкий рукав 11 централизованной смазки. При порче централизованной смазки подшипник может смазываться из фитильной масленки 10, приваренной с внутренней стороны корпуса буксы. Торцовая шайба и буксовые лица смазываются только из фитильной масленки 10.

Буксовый подшипник 2 (см. рис. 191 и 192) по наружной поверхности обтачивают с необходимым натягом под запрессовку в корпус буксы. Для упора в корпус подшипник с одной стороны имеет борт. Внутреннюю поверхность подшипника чисто обрабатывают, а затем пригоняют по краске к шейке оси. В нижней части подшипника (по внутренней поверхности) сделаны небольшие скосы, так называемые холодильники, которые необходимы для образования масляного клина и лучшей подачи смазки на поверхность трения.

Вдоль шейки оси подшипник имеет разбег 0,5 мм. В эксплуатации увеличение этого разбега может быть не свыше 5 мм. У некоторых паровозов для лучшего вписывания в кривые участки пути отдельные оси имеют значительно большие разбеги, достигающие 20—25 мм.

Для сокращения расхода цветных металлов проведены конструктивные разработки по замене в буксовых узлах некоторых иронзовых деталей стальными армированными и пластмассовыми. Уже отмечено, что в унифицированных буксах основных серий паровозов предусмотрено изготовление стальных корпусов подшипников, армированных бронзой.

Торцовые шайбы букс также изготовляют стальными, армированными бронзой или сплавом ЦАМ 9-1,5. Для удержания армировки на лицевой стороне стальной шайбы делают концентрические проточки — пазы в форме ласточкина хвоста. На внутренней поверхности стального корпуса подшипника также делаю г подобные кольцевые или винтовые проточки.

В результате проведенных испытаний удалось внедрить на паровозах СО и Эв/и (при очередных заводском и подъемочном ремонтах) торцовые шайбы из пластмассы — древеснопрессованной крошки (ДНК) с винтовым креплением. Испытывается также клеевой метод крепления торцовых шайб взамен винтового. Вес пластмассовой торцовой шайбы в 5—7 раз меньше веса металлической шайбы.

Изготовляют также опытные наличники букс паровозов Л и ЛВ вместо бронзы из пласмассы ДПК как с винтовым, так и клеевым креплением.

В настоящее время подвижной состав железных дорог все шире оборудуют роликовыми подшипниками, применение которых уменьшает сопротивление движению, особенно при трогании с места, сокращает расход цветного металла и смазки, увеличивает срок службы и надежность работы ходовых частей, сокращает расходы на ремонт и эксплуатацию экипажной части. Роликовыми подшипниками оборудованы паровозы П36, а также небольшие партии паровозов Л и ЛВ.

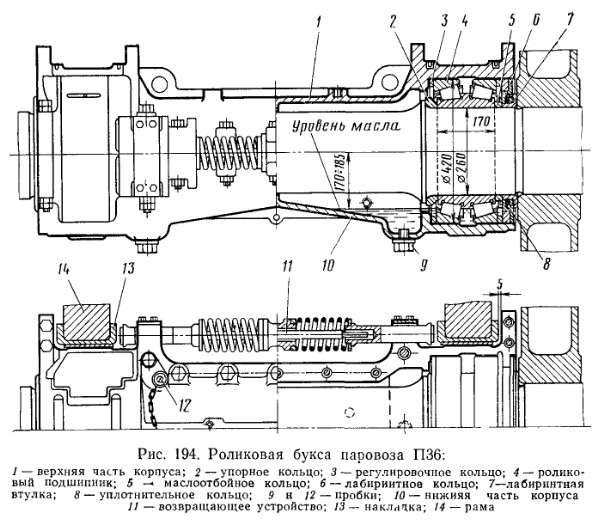

На рис. 194 показана роликовая букса движущей оси пассажирского паровоза П36. Корпус буксы представляет собой массивную отливку из стали марки 35ЛП, охватывающую обе шейки оси и состоящую из верхней части 1 и нижней части 10, которые соединены между собой болтами. Помимо своего основного назначения, корцус буксы служит резервуаром для смазки, которая заливается через отверстие, закрываемое пробкой 12 с масломером. Спуск загрязненной смазки производят через отверстие, закрытое пробкой 9.

На рис. 194 показана роликовая букса движущей оси пассажирского паровоза П36. Корпус буксы представляет собой массивную отливку из стали марки 35ЛП, охватывающую обе шейки оси и состоящую из верхней части 1 и нижней части 10, которые соединены между собой болтами. Помимо своего основного назначения, корцус буксы служит резервуаром для смазки, которая заливается через отверстие, закрываемое пробкой 12 с масломером. Спуск загрязненной смазки производят через отверстие, закрытое пробкой 9.

По краям корпуса буксы на шейках оси установлены двухрядные конические роликовые подшипники 4 (ЦБК-541К), имеющие размеры 260X420X170 мм (внутренний диаметр Х внешний диаметр Х ширина). Первые шесть паровозов П36 имеют роликоподшипники меньшего размера (ЦКБ-515). Каждый подшипник состоит из втулки, напрессованной на шейку оси, двух рядов роликов с сепараторами и двух втулок, вставленных в корпус буксы.

С внутренней стороны подшипника на шейке установлено норное кольцо 2. С обеих сторон наружных втулок подшипника поставлены регулировочные полукольца 3. С наружной стороны подшипника на шейку надето маслоотбойное кольцо 5 и лабиринтная втулка 7. В корпусе буксы вставлено состоящее из двух частей лабиринтное кольцо 6, в кольцевой выемке которого помещено фетровое уплотнительное кольцо 8, прижимаемое к лабиринтной, втулке 7 кольцевой спиральной пружиной. Выступы либи-ринтной втулки входят в боковые проточки лабиринтного кольца, создавая лабиринтное уплотнение, предотвращающее вытекание смазки.

Для смягчения жестких боковых ударов в подшипники и уменьшения воздействия паровоза на путь на 1-й, 3-й и 4-й сцепных осях, имеющих разбеги относительно рамы 5 мм, поставлено пружинное возвращающее устройство 11. У ведущей оси разбег составляет 1 мм и на ней не поставлено возвращающее устройство.

Буксовые лица не имеют наличников, а на стальных клиновых и лобовых накладках рамы приклепаны бронзовые наделки. Между клиновой накладкой и клиновой частью рамы установлены чугунные клинья. Осевые шейки перед посадкой роликоподшипников подвергают поверхностному упрочению накаткой роликом.

Опытная партия паровозов Л была оборудована роликовыми буксами подобной же конструкции, но подшипники у них поставлены меньшего размера (ЦКБ-515) и буксы не имеют пружинных возвращающих устройств. Лишь 5-я, имеющая разбег 14 мм, оборудована возвращающим устройством, которое работает по принципу наклонных плоскостей, опирающихся на ролики.

На опытных паровозах ЛВ установлены также цельнокорпусные буксы с коническими роликоподшипниками. На первом паровозе были поставлены роликоподшипники ЦКБ-515 размером 260X400X130 мм, а на последующих — роликоподшипники ЦКБ-541 и ЦКБ-541К размером 260X420X170 мм. У 5-й сцепной оси паровоза вместо пружинного возвращающего аппарата имеется скользящее надбуксовое возвращающее устройство. Помимо описанной цельнокорпусной буксы, на паровозах применяют индивидуальные буксы для каждой шейки оси. Кроме подшипников с коническими роликами, ставят также подшипники со сферическими роликами.

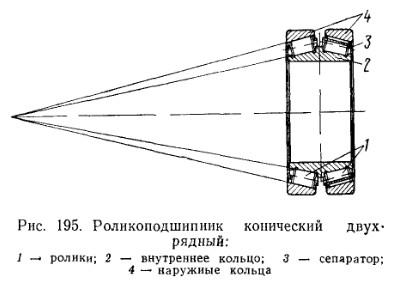

Роликоподшипник конический двухрядный ЦКБ-541 К (рис. 195), применяемый в буксах паровозов, имеет два ряда конических роликов 1, внутреннее кольцо 2 с внутренним диаметром 260 мм, которое насаживается на шейку оси с натягом 0,03—0,065 мм, сепаратор 3, удерживающий ролики, и два наружных кольца 4, устанавливаемых в корпусе буксы по напряженной посадке. Ширина подшипника 170 мм.

Роликоподшипник конический двухрядный ЦКБ-541 К (рис. 195), применяемый в буксах паровозов, имеет два ряда конических роликов 1, внутреннее кольцо 2 с внутренним диаметром 260 мм, которое насаживается на шейку оси с натягом 0,03—0,065 мм, сепаратор 3, удерживающий ролики, и два наружных кольца 4, устанавливаемых в корпусе буксы по напряженной посадке. Ширина подшипника 170 мм.

Для получения в роликоподшипнике чистого качения необходимо, чтобы при упоре роликов в базовый торец внутреннего кольца 2 его поверхность и коническая поверхность роликов точно совпадали и чтобы вершины колес и всех роликов пересекались в одной общей точке на оси подшипника.

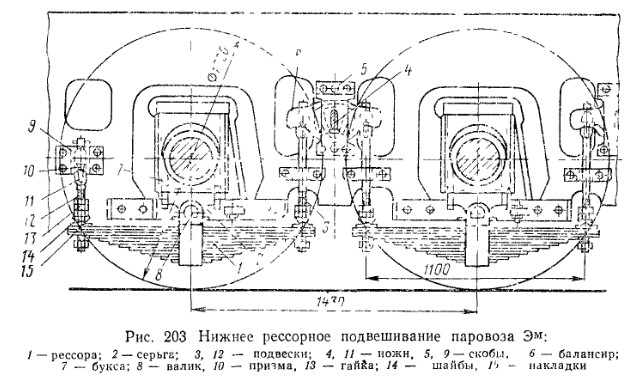

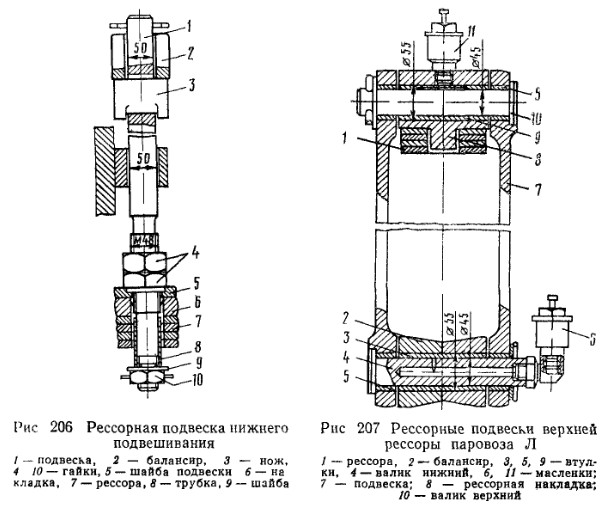

Примером нижнего рессорного подвешивания может служить рессорное подвешивание паровозов Эм (рис. 203). Рессора 1 при помощи валика 8 подвешена на серьге 2, установленной в проушинах буксы 7. Вес от рамы через подвески 12 и 3 передается на концы рессоры. Подвески имеют на концах резьбу и гайки 13, которыми они опираются через подкладки на рессору; при помощи их регулируют натяжение рессоры.

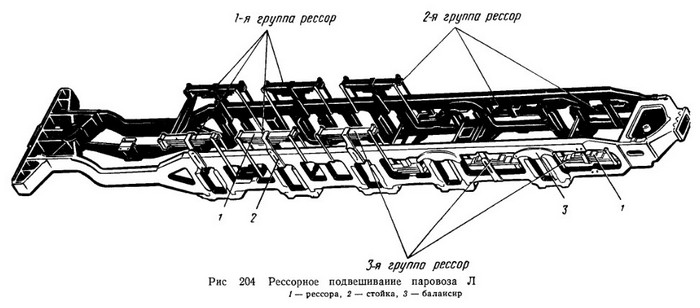

Примером нижнего рессорного подвешивания может служить рессорное подвешивание паровозов Эм (рис. 203). Рессора 1 при помощи валика 8 подвешена на серьге 2, установленной в проушинах буксы 7. Вес от рамы через подвески 12 и 3 передается на концы рессоры. Подвески имеют на концах резьбу и гайки 13, которыми они опираются через подкладки на рессору; при помощи их регулируют натяжение рессоры. На паровозе Л (рис. 204) рессоры первых трех колесных пар размещены над рамой и установлены на буксах при помощи стоек 2. Рессоры 4-й и 5-й осей помещены в вырезах рамы и соединены балансирами 3, опирающимися на буксы.

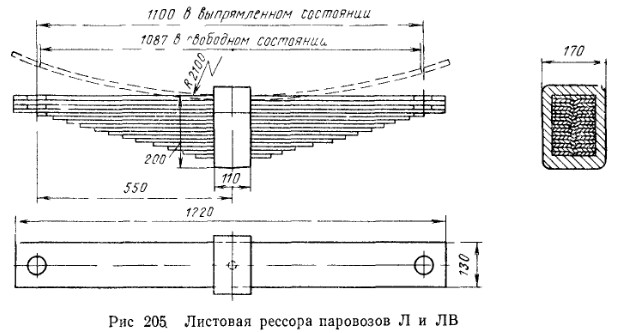

На паровозе Л (рис. 204) рессоры первых трех колесных пар размещены над рамой и установлены на буксах при помощи стоек 2. Рессоры 4-й и 5-й осей помещены в вырезах рамы и соединены балансирами 3, опирающимися на буксы. У паровозов последней постройки при верхнем и комбинированном рессорном подвешивании рессоры имеет более простую конструкцию Рессора паровозов Л и ЛВ (рис. 205) изготовлена из Iладкой (нежелобчатой) рессорной стали марки 55С2 размером 130X10 мм. В рессоре 17 листов, на концах в коренных листах сделаны небольшие отверстия для постановки рессорных накладок. Для предупреждения смещения листов в центральной части каждого листа сделано углубление на 4 мм в виде лунки Хомут ставят без прострожки рессорных листов и без постановки прокладки

У паровозов последней постройки при верхнем и комбинированном рессорном подвешивании рессоры имеет более простую конструкцию Рессора паровозов Л и ЛВ (рис. 205) изготовлена из Iладкой (нежелобчатой) рессорной стали марки 55С2 размером 130X10 мм. В рессоре 17 листов, на концах в коренных листах сделаны небольшие отверстия для постановки рессорных накладок. Для предупреждения смещения листов в центральной части каждого листа сделано углубление на 4 мм в виде лунки Хомут ставят без прострожки рессорных листов и без постановки прокладки ессорная подвеска паровоза ФД, имеющего верхнее подвешивание, состоит из хомута и двух подвесок, соединенных валиком Хомут надет на конец рессоры, а подвески охватывают с обеих сторон полотно рамы. Нижние концы подвесок имеют отверстия, куда вставлен нож, на который опирается конец балансира В хомут вставлен вкладыш, опирающийся на накладку рессоры Для предупреждения износа хомута в отверстие под валик запрессована втулка

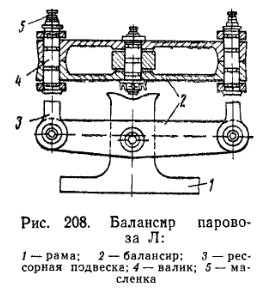

ессорная подвеска паровоза ФД, имеющего верхнее подвешивание, состоит из хомута и двух подвесок, соединенных валиком Хомут надет на конец рессоры, а подвески охватывают с обеих сторон полотно рамы. Нижние концы подвесок имеют отверстия, куда вставлен нож, на который опирается конец балансира В хомут вставлен вкладыш, опирающийся на накладку рессоры Для предупреждения износа хомута в отверстие под валик запрессована втулка Балансир паровоза Л (рис. 208) изготовлен штамповкой. Он состоит из двух половин и в отличие от других паровозов соединен с рессорными подвесками и рамой валиками. Для уменьшения износа соединений рессорного подвешивания рессорные валики паровозов Л, ЛВ, П36 смазывают полужидкой смазкой, запрессовываемой в полость валика через масленки, установленные на торцах. Оттуда смазка по смазочным отверстиям поступает на поверхность валика.

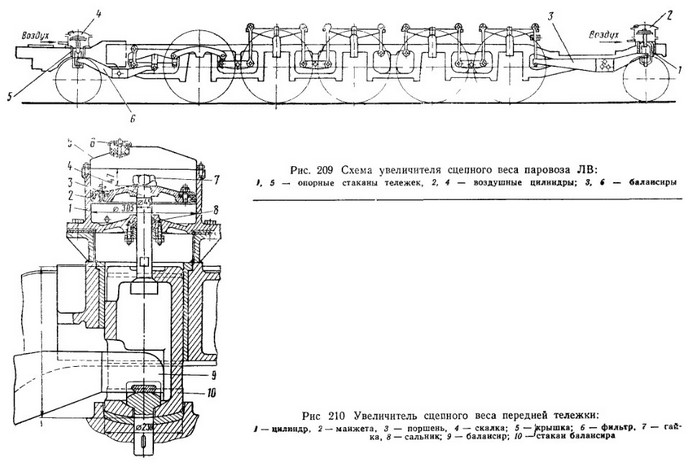

Балансир паровоза Л (рис. 208) изготовлен штамповкой. Он состоит из двух половин и в отличие от других паровозов соединен с рессорными подвесками и рамой валиками. Для уменьшения износа соединений рессорного подвешивания рессорные валики паровозов Л, ЛВ, П36 смазывают полужидкой смазкой, запрессовываемой в полость валика через масленки, установленные на торцах. Оттуда смазка по смазочным отверстиям поступает на поверхность валика. Увеличитель сцепного веса разработан конструкторами Ворошиловградского паровозостроительного завода и применен на паровозе Л В (рис. 209). Над опорным стаканом 1 передней тележки установлен воздушный цилиндр 2, а над опорными стаканами 5 задней тележки установлены два воздушных цилиндра 4, Скалки цилиндров соединены с опорными стаканами тележек, на которые опираются концы продольных балансиров 3 и 6.

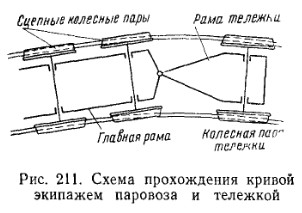

Увеличитель сцепного веса разработан конструкторами Ворошиловградского паровозостроительного завода и применен на паровозе Л В (рис. 209). Над опорным стаканом 1 передней тележки установлен воздушный цилиндр 2, а над опорными стаканами 5 задней тележки установлены два воздушных цилиндра 4, Скалки цилиндров соединены с опорными стаканами тележек, на которые опираются концы продольных балансиров 3 и 6. Тележка соединена с главной рамой паровоза шарнирно при помощи водила и шкворня, и поэтому при движении под действием силы реакции рельса тележка свободно отклоняется внутрь кривой (рис. 211). Экипаж паровоза в это время в результате действия центробежных сил по инерции стремится двигаться по прямой. Но тележка имеет еще упругую связь с главной рамой паровоза при помощи особого пружинного или секторного возвращающего устройства, которое стремится вернуть тележку в нормальное положение. Но так как тележка удерживается на рельсовой колее гребнями бандажей, то усилием этого возвращающего устройства передняя часть главной рамы паровоза будет притягиваться к тележке и отклоняться внутрь кривой. Таким образом, тележка облегчает прохождение паровозом кривой и уменьшает боковые нажатия гребней бандажей на рельсы.

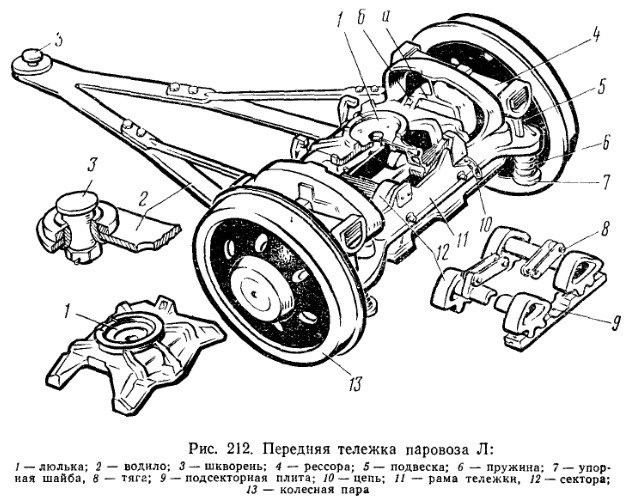

Тележка соединена с главной рамой паровоза шарнирно при помощи водила и шкворня, и поэтому при движении под действием силы реакции рельса тележка свободно отклоняется внутрь кривой (рис. 211). Экипаж паровоза в это время в результате действия центробежных сил по инерции стремится двигаться по прямой. Но тележка имеет еще упругую связь с главной рамой паровоза при помощи особого пружинного или секторного возвращающего устройства, которое стремится вернуть тележку в нормальное положение. Но так как тележка удерживается на рельсовой колее гребнями бандажей, то усилием этого возвращающего устройства передняя часть главной рамы паровоза будет притягиваться к тележке и отклоняться внутрь кривой. Таким образом, тележка облегчает прохождение паровозом кривой и уменьшает боковые нажатия гребней бандажей на рельсы. Рама тележки, представляющая собой стальную отливку, имеет с боков обработанные вертикальные поверхности, служащие направляющими для букс, фасонные ребра, создающие жесткость в вертикальной плоскости, а также приливы в виде кронштейнов для опоры цилиндрических пружин 6. Нагрузка от рамы тележки на буксы передается через двойное рессорное подвешивание — пружины 6 и рессоры 4, установленные на буксах и соединенные подвесками 5 с рамой. На концах подвесок укреплены гайками упорные шайбы 7.

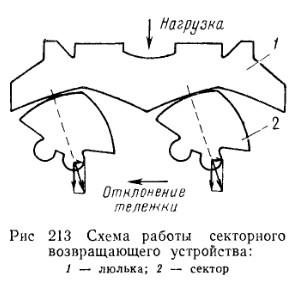

Рама тележки, представляющая собой стальную отливку, имеет с боков обработанные вертикальные поверхности, служащие направляющими для букс, фасонные ребра, создающие жесткость в вертикальной плоскости, а также приливы в виде кронштейнов для опоры цилиндрических пружин 6. Нагрузка от рамы тележки на буксы передается через двойное рессорное подвешивание — пружины 6 и рессоры 4, установленные на буксах и соединенные подвесками 5 с рамой. На концах подвесок укреплены гайками упорные шайбы 7. При входе паровоза в кривую тележка под действием бокового давления наружного рельса на наружное колесо, буксу и раму получает отклонение внутрь кривой. Секторы в это время выходят из своего среднего положения и становятся наклонно, опираясь внизу только одним валиком (рис. 213J. Возникающая в результате этого в секторном устройстве сила передается на связанную шарнирно с тележкой переднюю часть рамы паровоза, поворачивает ее также внутрь кривой. При выходе паровоза из кривой под действием возвращающей силы, направленной от люльки, рама тележки возвращается в свое среднее положение. Так действует секторное устройство, представляющее собой возвращающий аппарат тележки.

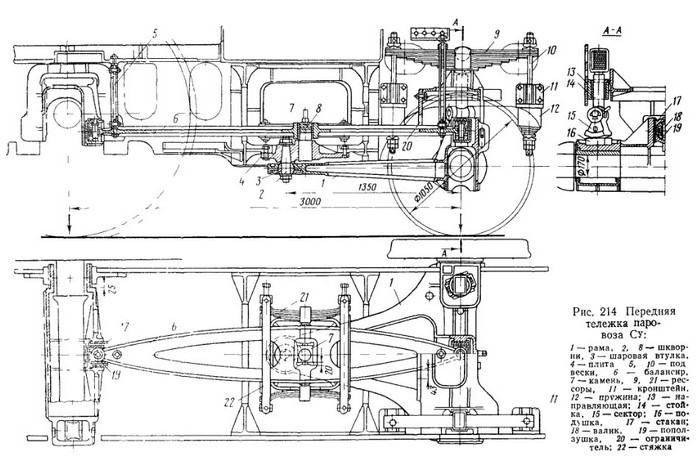

При входе паровоза в кривую тележка под действием бокового давления наружного рельса на наружное колесо, буксу и раму получает отклонение внутрь кривой. Секторы в это время выходят из своего среднего положения и становятся наклонно, опираясь внизу только одним валиком (рис. 213J. Возникающая в результате этого в секторном устройстве сила передается на связанную шарнирно с тележкой переднюю часть рамы паровоза, поворачивает ее также внутрь кривой. При выходе паровоза из кривой под действием возвращающей силы, направленной от люльки, рама тележки возвращается в свое среднее положение. Так действует секторное устройство, представляющее собой возвращающий аппарат тележки. Передняя тележка паровоза Су (рис. 214), в отличие от описанной выше тележки, связана с первой сцепной осью паровоза. Она имеет стальную раму 1, отлитую за одно целое с буксами и водилом. Хвостовик водила шкворнем 2 соединен с плитой 4, прикрепленной к межцилиндровому скреплению. Для свободного поворота тележки вокруг шкворня в хвостовике водила установлена шаровая втулка 3.

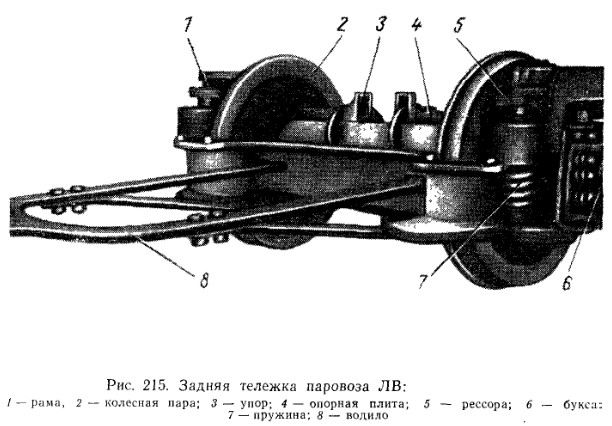

Передняя тележка паровоза Су (рис. 214), в отличие от описанной выше тележки, связана с первой сцепной осью паровоза. Она имеет стальную раму 1, отлитую за одно целое с буксами и водилом. Хвостовик водила шкворнем 2 соединен с плитой 4, прикрепленной к межцилиндровому скреплению. Для свободного поворота тележки вокруг шкворня в хвостовике водила установлена шаровая втулка 3. Задняя тележка паровоза Л В (рис. 215) имеет облегченную конструкцию. Рама 1 тележки представляет собой стальную отливку, которая охватывает колесную пару. Вертикальную нагрузку от надрессорного строения паровоза тележка воспринимает через балансиры рессорного подвешивания и возвращающее устройство роликового типа на две опорные плиты 4, помещенные на верхней плоскости рамы тележки над осью колесной пары. Далее нагрузка от рамы тележки передается через спиральные пружины 7 и листовые рессоры 5 на роликовые буксы 6, установленные на наружных шейках колесной пары 2.

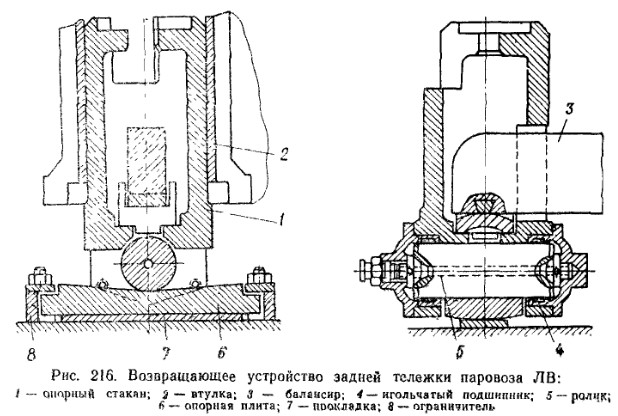

Задняя тележка паровоза Л В (рис. 215) имеет облегченную конструкцию. Рама 1 тележки представляет собой стальную отливку, которая охватывает колесную пару. Вертикальную нагрузку от надрессорного строения паровоза тележка воспринимает через балансиры рессорного подвешивания и возвращающее устройство роликового типа на две опорные плиты 4, помещенные на верхней плоскости рамы тележки над осью колесной пары. Далее нагрузка от рамы тележки передается через спиральные пружины 7 и листовые рессоры 5 на роликовые буксы 6, установленные на наружных шейках колесной пары 2. У возвращающего устройства тележки роликового типа (рис. 216) продольный балансир 3 своим концом передаст нагрузку на опорный стакан 1, который свободно перемещается в вертикальном направлении во втулке 2, запрессованной в отверстие хвостовика рамы паровоза. В нижней части стакана на игольчатых подшипниках 4 установлен ролик 5. При поперечном отклонении тележки ролик перекатывается по наклонным плоскостям опорной плиты 6, установленной на раме тележки. При любом отклонении ролика возникает боковая сила, которая стремится возвратить тележку в среднее положение.

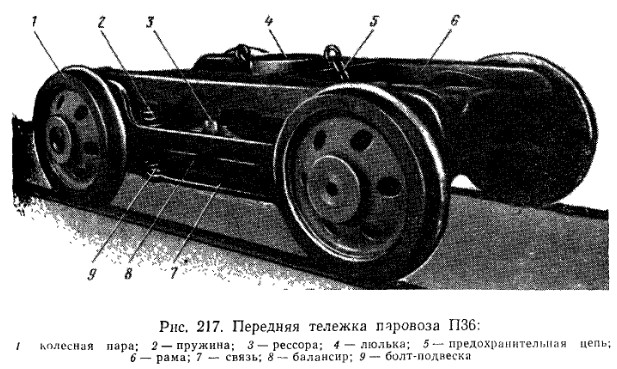

У возвращающего устройства тележки роликового типа (рис. 216) продольный балансир 3 своим концом передаст нагрузку на опорный стакан 1, который свободно перемещается в вертикальном направлении во втулке 2, запрессованной в отверстие хвостовика рамы паровоза. В нижней части стакана на игольчатых подшипниках 4 установлен ролик 5. При поперечном отклонении тележки ролик перекатывается по наклонным плоскостям опорной плиты 6, установленной на раме тележки. При любом отклонении ролика возникает боковая сила, которая стремится возвратить тележку в среднее положение. Передняя двухосная тележка паровоза П36 (рис. 217) имеет стальную литую раму 6, колесные пары 1 диаметром 900 мм с дисковыми центрами и внутренними шейками с роликовыми буксами. Рама в своей средней части опирается на установленные с боков тележки листовые рессоры 3, а имеющимися на концах буксовыми вырезами входит в направляющие буксы. Через концы рессор, упорки, подушки и болты-подвески 9 нагрузка передается спиральным пружинам 2, от которых через специальные плиты - балансирам 8, расположенным с обеих сторон тележки. Концы балансиров опираются на буксы.

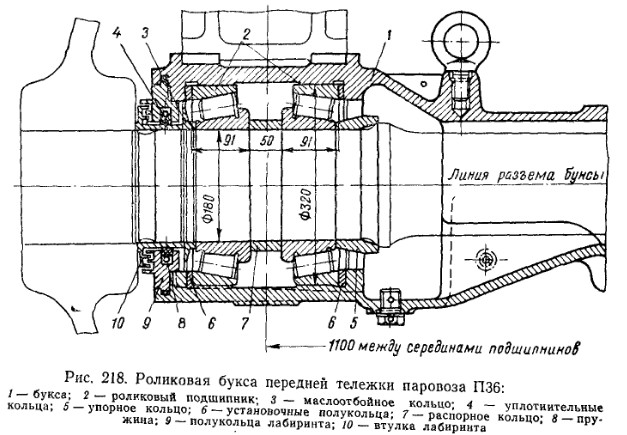

Передняя двухосная тележка паровоза П36 (рис. 217) имеет стальную литую раму 6, колесные пары 1 диаметром 900 мм с дисковыми центрами и внутренними шейками с роликовыми буксами. Рама в своей средней части опирается на установленные с боков тележки листовые рессоры 3, а имеющимися на концах буксовыми вырезами входит в направляющие буксы. Через концы рессор, упорки, подушки и болты-подвески 9 нагрузка передается спиральным пружинам 2, от которых через специальные плиты - балансирам 8, расположенным с обеих сторон тележки. Концы балансиров опираются на буксы. Тележка оборудована цельнокорпусными буксами 1 (рис. 218) с горизонтальной линией разъема и с коническими однорядными роликовыми подшипниками 2 размером 180x320X91 мм (7536К). На каждой шейке посажено два таких подшипника. Между подшипниками на шейке установлено распорное кольцо 7, а со стороны борта оси — упорное кольцо 5. С наружных сторон подшипников в корпусе буксы помещены установочные полукольца 6.

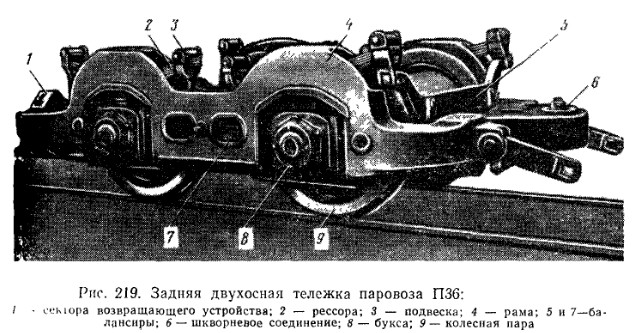

Тележка оборудована цельнокорпусными буксами 1 (рис. 218) с горизонтальной линией разъема и с коническими однорядными роликовыми подшипниками 2 размером 180x320X91 мм (7536К). На каждой шейке посажено два таких подшипника. Между подшипниками на шейке установлено распорное кольцо 7, а со стороны борта оси — упорное кольцо 5. С наружных сторон подшипников в корпусе буксы помещены установочные полукольца 6. Задняя двухосная тележка паровоза П36 (рис. 219) также имеет крупногабаритную стальную литую раму, колеса диаметром 1050 мм с наружными буксами на сферических роликоподшипниках. Рама 4 воспринимает вес задней части паровоза в трех точках: в шкворневом соединении 6 тележки с хвостовиком и симметрично расположенных сзади секторах 1 возвращающего устройства. При помощи рессорного подвешивания, состоящего из рессоры 2, подвески 3, балансиров 5 и 7 и пружины, нагрузка передается на буксы 8, смонтированные на шейках колесных пар 9.

Задняя двухосная тележка паровоза П36 (рис. 219) также имеет крупногабаритную стальную литую раму, колеса диаметром 1050 мм с наружными буксами на сферических роликоподшипниках. Рама 4 воспринимает вес задней части паровоза в трех точках: в шкворневом соединении 6 тележки с хвостовиком и симметрично расположенных сзади секторах 1 возвращающего устройства. При помощи рессорного подвешивания, состоящего из рессоры 2, подвески 3, балансиров 5 и 7 и пружины, нагрузка передается на буксы 8, смонтированные на шейках колесных пар 9. Чтобы буксовый узел и колесная пара работали нормально, нужно все трущиеся части их регулярно смазывать. Отсутствие смазки может привести к сильному нагреву и выплавлению подшипников, задиру шеек, а также к поломке подшипников и шеек осей. Если не обеспечить смазывания торцовых шайб и буксовых наличников, будут появляться задиры как на их поверхностях, так и на буксовых направляющих и ступицах колес. Помимо задиров, может произойти заедание букс в направляющих, что приведет фактически к выключению рессорного подвешивания и, как следствие, к расстройству ходовых частей паровоза и пути.

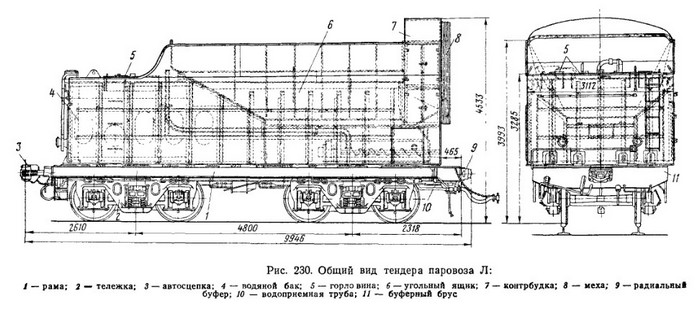

Чтобы буксовый узел и колесная пара работали нормально, нужно все трущиеся части их регулярно смазывать. Отсутствие смазки может привести к сильному нагреву и выплавлению подшипников, задиру шеек, а также к поломке подшипников и шеек осей. Если не обеспечить смазывания торцовых шайб и буксовых наличников, будут появляться задиры как на их поверхностях, так и на буксовых направляющих и ступицах колес. Помимо задиров, может произойти заедание букс в направляющих, что приведет фактически к выключению рессорного подвешивания и, как следствие, к расстройству ходовых частей паровоза и пути. Тендер (рис. 230) состоит из следующих основных частей: рамы 1 с приборами сцепления, водяного бака 4 с угольным ящиком и контрбудкой, тележек 2 с тормозным оборудованием. На паровозах с нефтяным отоплением на тендере еще установлен бак для мазута емкостью 19—22 м3.

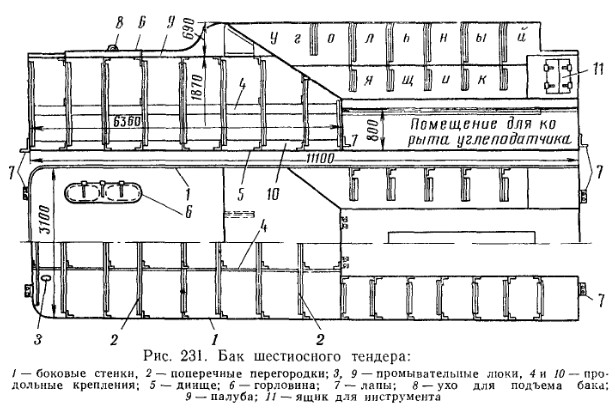

Тендер (рис. 230) состоит из следующих основных частей: рамы 1 с приборами сцепления, водяного бака 4 с угольным ящиком и контрбудкой, тележек 2 с тормозным оборудованием. На паровозах с нефтяным отоплением на тендере еще установлен бак для мазута емкостью 19—22 м3. Прямоугольный бак шестиосного тендера паровоза ФД, как и большинства других современных паровозов, представляет собой сварную конструкцию и имеет в плане форму буквы П (рис. 231). Боковые стенки 1 бака обычно изготовлены из листовой стали марки Ст. 3 толщиной 6 мм, а потолок (палуба) и днище 5 — толщиной 7—8 мм. Для придания баку необходимой жесткости внутри него поставлены поперечные и продольные крепления — перегородки.

Прямоугольный бак шестиосного тендера паровоза ФД, как и большинства других современных паровозов, представляет собой сварную конструкцию и имеет в плане форму буквы П (рис. 231). Боковые стенки 1 бака обычно изготовлены из листовой стали марки Ст. 3 толщиной 6 мм, а потолок (палуба) и днище 5 — толщиной 7—8 мм. Для придания баку необходимой жесткости внутри него поставлены поперечные и продольные крепления — перегородки. К передней части бака прикреплена контрбудка 7 (см. рис. 230), представляющая собой металлический каркас, обшитый листовой сталью. При помощи брезентовых мехов 8 контрбудка соединена с будкой паровоза и составляет с ней одно помещение. Пол контр будки сделан на одном уровне с полом будки, место стыка полов перекрыто металлическим фартуком. В задней стенке контрбудки сделаны двустворчатые дверцы для прохода в угольный ящик.

К передней части бака прикреплена контрбудка 7 (см. рис. 230), представляющая собой металлический каркас, обшитый листовой сталью. При помощи брезентовых мехов 8 контрбудка соединена с будкой паровоза и составляет с ней одно помещение. Пол контр будки сделан на одном уровне с полом будки, место стыка полов перекрыто металлическим фартуком. В задней стенке контрбудки сделаны двустворчатые дверцы для прохода в угольный ящик.