Все локомотивы, в том числе паровозы и вагоны наших железных дорог, оборудованы автоматической сцепкой. Автосцепка введена взамен так называемой винтовой упряжи, которая по своей прочности не выдерживала тяговых усилий, возникающих при вождении тяжеловесных поездов. Наибольшее тяговое усилие, которое выдерживала винтовая упряжь, около 65 Т, а автосцепка рассчитана на усилие 200 Т и более.

Подвижной состав железных дорог оборудован нежесткой автосцепкой типа СА-3 (советская автосцепка третьего типа), разработанной советскими инженерами И. Н. Новиковым и В. Г. Головановым под руководством проф. В. Ф. Егорченко.

Автосцепки, устанавливаемые на вагонах и тендерах, совершенно одинаковы. Паровозная автосцепка (см. главу 16) отличается тем, что она жестко крепится к розетке и не имеет хвостовика, который на вагонах и тендерах соединен с фрикционным аппаратом.

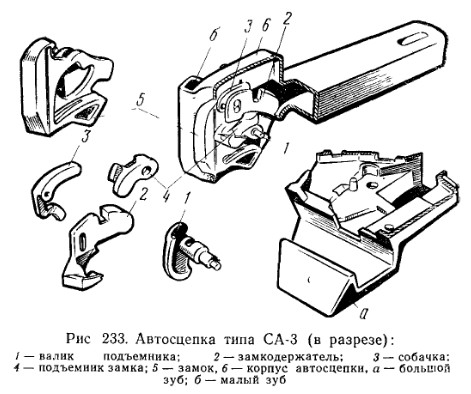

Автосцепка типа СА-3 (рис. 233) имеет корпус 6, представляющий собой стальную пустотелую отливку, состоящую из головы, в которой помещен механизм сцепления, и хвостовика, имеющего га конце отверстие под клин для соединения с хомутом фрикционного аппарата. Голова автосцепки имеет большой зуб а, малый зуб б и между ними углубление — зев, которые и образуют контур зацепления автосцепки.

Автосцепка типа СА-3 (рис. 233) имеет корпус 6, представляющий собой стальную пустотелую отливку, состоящую из головы, в которой помещен механизм сцепления, и хвостовика, имеющего га конце отверстие под клин для соединения с хомутом фрикционного аппарата. Голова автосцепки имеет большой зуб а, малый зуб б и между ними углубление — зев, которые и образуют контур зацепления автосцепки.

Механизм автосцепки, расположенный в голове корпуса, имеет замок 5, замкодержатель 2, собачку 3, подъемник замка 4 и валик 1 подъемника. Замок 5 служит для замыкания головы автосцепки. Через окно в корпусе замок выступает с левой стороны в зев головы. При сцеплении он западает за замок второй автосцепки и таким образом запирает сомкнутые автосцепки. Замкодержатель 2 вместе с собачкой 3 является запорным устройством автосцепки и предохраняет ее от самопроизвольного расцепления. Лапа замко-держателя через окно в средней части также входит в зев головы. В сцепленном состоянии малый зуб соседней автосцепки упирается в лапу замкодержателя и отводит его внутрь головы. В этом положении противовес замкодержателя служит упором для верхнего плеча собачки, которое препятствует перемещению замка внутрь головы.

Подъемник 4 выполняет следующие функции: при расцеплении отводит собачку от упора в противовес замкодержателя, затем убирает замок внутрь головы автосцепки и удерживает его в расцепленном положении до разведения автосцепок. Подъемник посажен на валик 1, который прикрепляется болтом к головке. Поворот подъемника производят при помощи рычага расцелного устройства, выведенного на край буферного бруса и соединенного цепью с валиком подъемника.

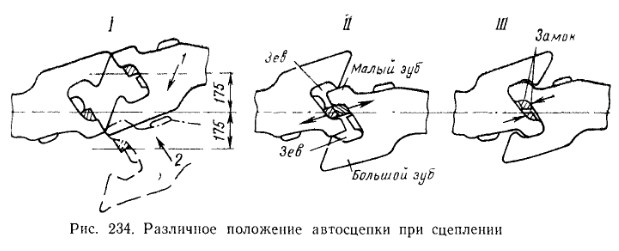

Сцепление автосцепок происходит следующим образом (рис. 234). При сближении и нажатии автосцепок (положение I) малые зубья скользят по наклонным плоскостям больших зубьев, вследствие чего отклонившаяся на 175 мм голова автосцепки будет перемещаться по стрелке / к своему центральному положению. При отклонении головы автосцепки в противоположную сторону (как показано пунктиром) малые зубья скользят один по другому и автосцепка будет перемещаться в центральное положение по стрелке 2.

Сцепление автосцепок происходит следующим образом (рис. 234). При сближении и нажатии автосцепок (положение I) малые зубья скользят по наклонным плоскостям больших зубьев, вследствие чего отклонившаяся на 175 мм голова автосцепки будет перемещаться по стрелке / к своему центральному положению. При отклонении головы автосцепки в противоположную сторону (как показано пунктиром) малые зубья скользят один по другому и автосцепка будет перемещаться в центральное положение по стрелке 2.

В результате таких перемещений и нажатия автосцепок малые зубья начинают входить в зевы (положение II). Выступающие замки автосцепок приходят в соприкосновение и входят внутрь голов, что дает возможность малым зубьям полностью войти в зевы, а большим зубьям зайти за малые. При этом происходит небольшое отклонение автосцепок в противоположные стороны. Когда малые зубья займут крайние положения в зевах, внутренняя часть зева (со стороны малых зубьев) освобождается, замки под действием собственного веса выпадают из голов и таким образом запирают автосцепки (положение III).

Лапы замкодержателей в сцепленных автосцепках нажаты малыми зубьями, их противовесы подняты и создают упор собачкам, связанным с замками, благодаря чему последние не могут переместиться, и саморасцеп автосцепок произойти не может.

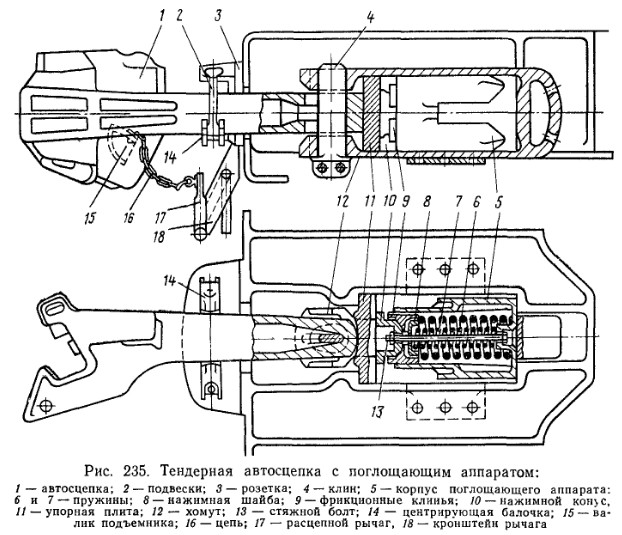

Для расцепления необходимо убрать замок из автосцепок внутрь головы поворотом валика 15 подъемника (рис. 235), который при помощи цепи 16 соединен с расцепным рычагом 17, укрепленным на кронштейне 18. Чтобы убрать замок автосцепки, нужно рукоятку рычага 17 повернуть налево вверх, тогда противоположное колено рычага отклонится вправо и при помощи цепи повернет валик подъемника, а с ним и подъемник замка.

Для расцепления необходимо убрать замок из автосцепок внутрь головы поворотом валика 15 подъемника (рис. 235), который при помощи цепи 16 соединен с расцепным рычагом 17, укрепленным на кронштейне 18. Чтобы убрать замок автосцепки, нужно рукоятку рычага 17 повернуть налево вверх, тогда противоположное колено рычага отклонится вправо и при помощи цепи повернет валик подъемника, а с ним и подъемник замка.

Замок будет удерживаться в голове автосцепки до тех пор, пока на лапу замкодержателя будет давить малый зуб соседней автосцепки. После того как одна из автосцепок будет отведена, замко-держатель под действием противовеса повернется вокруг своей оси подвешивания и лапа войдет в зев автосцепки; затем под влиянием веса замка подъемник с валиком повернется в обратную сторону, освободит замок и он также выпадет в зев автосцепки. Таким образом, автосцепка готова для следующего сцепления. Чтобы удержать замок в голове автосцепки на случай необходимости работы без сцепления (например, при маневрах), нужно рукоятку рычага 17 не опускать вниз, а закрепить ее в прорези кронштейна 18.

Автосцепку устанавливают по основным размерам ГОСТ 3475—62. Ось автосцепки паровоза и тендера должна находиться и пределах 980—1070 мм над уровнем головок рельсов (ПТЭ § 152).

Установка тендерной автосцепки изображена на рис. 235. Автосцепку 1 при помощи клина 4 соединяют с хомутом 12, внутри которого расположен корпус поглощающего аппарата 5. Корпус поглощающего аппарата и хомут установлены в заднем стяжном ящике тендера.

На тендерах грузовых паровозов установлен шестигранный поглощающий аппарат типа Ш-I-TM, который имеет следующее устройство. В стальном корпусе 5 помещены наружная пружина 6, внутренняя пружина 7 и нажимная шайба 8. В шестигранной горловине корпуса расположены три фрикционных клина 9, имеющих форму горловины. Внутри клиньев помещен нажимной конус 10. Все детали удерживаются в корпусе при помощи стяжного болта 13. Между хвостовиком автосцепки и поглощающим аппаратом установлена упорная плита 11, которая упирается в выступы стяжного ящика.

Под действием тягового усилия, приложенного к автосцепке, соединенный с ней хомут нажимает на корпус поглощающего аппарата и через пружины, фрикционные клинья и нажимной конус аппарата передает это усилие на упорную плиту и раму тендера. Пружины поглощающего аппарата в это время сжимаются, а фрикционные клинья под действием нажимного конуса расходятся и создают трение о стенки горловины корпуса. Сжатие пружин и трение клиньев о стенки корпуса смягчают тяговое усилие, действующее на автосцепку, и поглощают резкие рывки.

В случае нажатия хвостовика автосцепки на упорную плиту это усилие также через нажимной конус, клинья и пружины передается корпусу поглощающего аппарата, который упирается в выступы стяжного ящика. В этом случае поглощающий аппарат также смягчает и поглощает резкие толчки.

Па наружной стенке стяжного ящика, выходящей к буферному брусу, укреплена центрирующая розетка 3, через которую пропущен хвостовик автосцепки. К розетке на двух подвесках 2 подвешена центрирующая балочка 14, на которую ложится голова автосцепки. Это устройство поддерживает и центрирует автосцепку по оси тендера. Розетка, кроме того, служит упором для головы автосцепки при сильных ударах.

На тендерах пассажирских паровозов установлен поглощающий аппарат ЦНИИ-Н6 системы Новикова. Этот аппарат в отличие от шестигранного поглощающего аппарата состоит из двух последовательно соединенных частей — фрикционной и пружинной. При нагружении сначала сжимаются пружины только пружинной части, а затем вступает в работу фрикционная часть, которая устроена аналогично шестигранному аппарату. Поглощающий аппарат ЦНИИ-Н6 обеспечивает плавное трогание поезда с места и хорошее поглощение рывков и толчков.

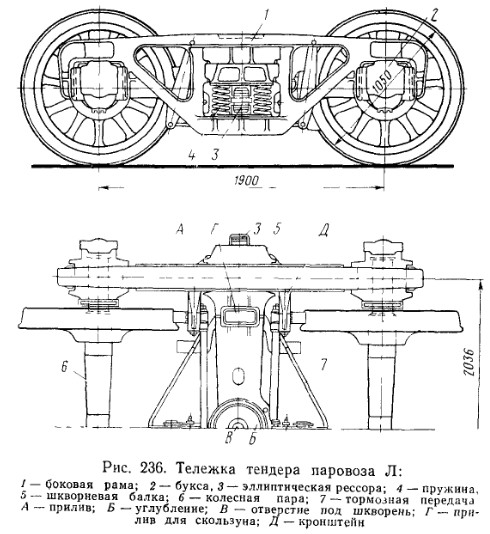

Примером тележки с литыми боковыми рамами может служить тележка тендера паровоза Л (рис. 236). Она имеет стальную литую шкворневую балку 5, которая в вертикальной плоскости сделана в виде бруса равного сопротивления изгибу. По концам балка расширяется (в плане), и здесь образованы цилиндрические поверхности, которыми она входит в соответствующие окна боковых рам 1. Это дает возможность шкворневой балке смещаться относительно боковых рам как в горизонтальной, так и в вертикальной плоскости. Для ограничения поворота балки в горизонтальной плоскости на цилиндрических поверхностях ее сделаны приливы А.

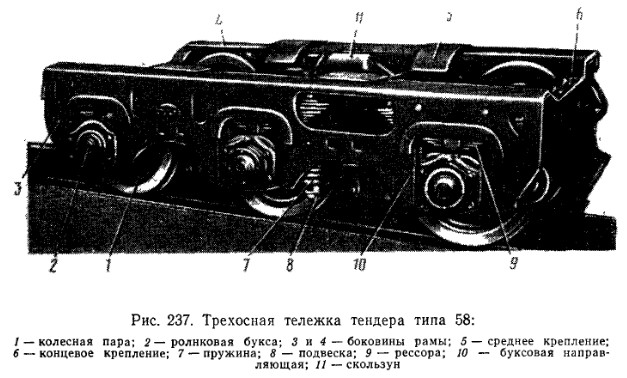

Примером тележки с литыми боковыми рамами может служить тележка тендера паровоза Л (рис. 236). Она имеет стальную литую шкворневую балку 5, которая в вертикальной плоскости сделана в виде бруса равного сопротивления изгибу. По концам балка расширяется (в плане), и здесь образованы цилиндрические поверхности, которыми она входит в соответствующие окна боковых рам 1. Это дает возможность шкворневой балке смещаться относительно боковых рам как в горизонтальной, так и в вертикальной плоскости. Для ограничения поворота балки в горизонтальной плоскости на цилиндрических поверхностях ее сделаны приливы А. Трехосная тележка тендера типа 58 паровозов ЛВ и П36 (рис. 237) имеет раму сварно-литой конструкции и двойное рессорное подвешивание. Колесные пары тележки оборудованы буксами 2 с подшипниками качения. Боковины рамы 3 и 4 сварены из двух листов стали марки СтЗ толщиной 18 мм. В пространстве между листами боковин размещены рессоры и балансиры. В боковинах сделаны вырезы для литых буксовых направляющих 10.

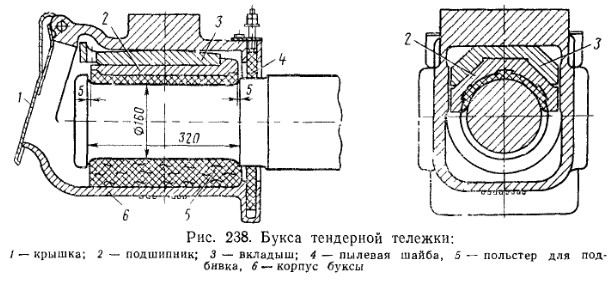

Трехосная тележка тендера типа 58 паровозов ЛВ и П36 (рис. 237) имеет раму сварно-литой конструкции и двойное рессорное подвешивание. Колесные пары тележки оборудованы буксами 2 с подшипниками качения. Боковины рамы 3 и 4 сварены из двух листов стали марки СтЗ толщиной 18 мм. В пространстве между листами боковин размещены рессоры и балансиры. В боковинах сделаны вырезы для литых буксовых направляющих 10. Буксы тендеров бывают со скользящими или роликовыми подшипниками. Букса со скользящим подшипником (рис. 238) имеет чугунный или стальной литой корпус 6, который надевают на шейку оси и устанавливают в направляющих буксового выреза рамы тележки. На шейку оси уложен подшипник 2, а на подшипник — вкладыш 3, на который опирается корпус буксы. Внутренним торцом вкладыш упирается в заплечик подшипника. Поверхность вкладыша, обращенная к корпусу, имеет выпуклую форму, что предотвращает перекос подшипника на шейке в случаях перемещения корпуса буксы.

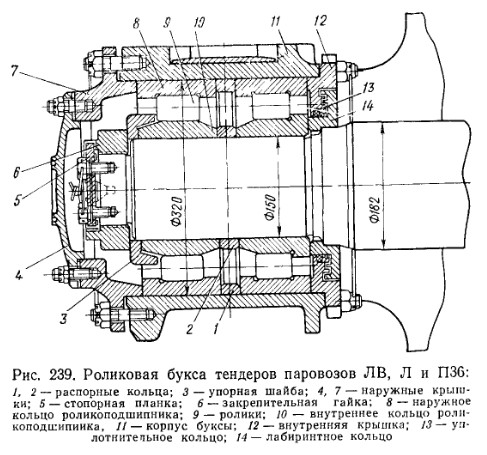

Буксы тендеров бывают со скользящими или роликовыми подшипниками. Букса со скользящим подшипником (рис. 238) имеет чугунный или стальной литой корпус 6, который надевают на шейку оси и устанавливают в направляющих буксового выреза рамы тележки. На шейку оси уложен подшипник 2, а на подшипник — вкладыш 3, на который опирается корпус буксы. Внутренним торцом вкладыш упирается в заплечик подшипника. Поверхность вкладыша, обращенная к корпусу, имеет выпуклую форму, что предотвращает перекос подшипника на шейке в случаях перемещения корпуса буксы. В стальном корпусе И буксы (рис. 239) размещены два цилиндрических роликовых подшипника. С наружной стороны корпус буксы закрывается двумя крышками — большой 7 и малой 4. Большую крышку снимают для осмотра или смены роликоподшипников, а малую — для пополнения буксы смазкой и осмотра закрепительной гайки. С внутренней стороны букса закрывается крышкой 12 и уплотняется лабиринтным кольцом 14, напрессованным на ось.

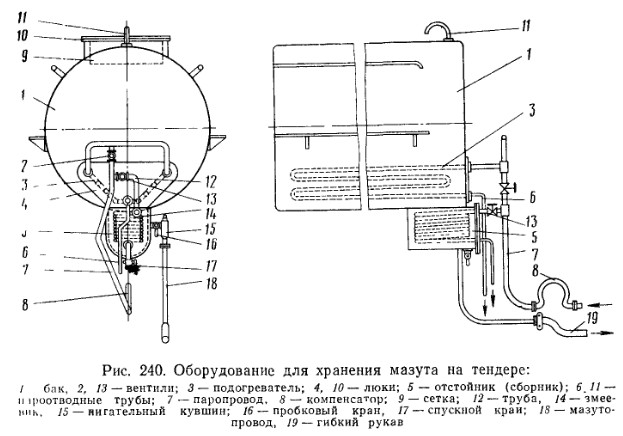

В стальном корпусе И буксы (рис. 239) размещены два цилиндрических роликовых подшипника. С наружной стороны корпус буксы закрывается двумя крышками — большой 7 и малой 4. Большую крышку снимают для осмотра или смены роликоподшипников, а малую — для пополнения буксы смазкой и осмотра закрепительной гайки. С внутренней стороны букса закрывается крышкой 12 и уплотняется лабиринтным кольцом 14, напрессованным на ось. Для хранения мазута на тендерах паровозов с нефтяным отоплением устанавливают специальный бак (рис. 240) цельносварной конструкции цилиндрической формы, емкость его в зависимости от мощности паровоза колеблется от 12 до 22 л«3. Устанавливают бак на опорных подкладках непосредственно на водяной бак тендера и крепят к нему при помощи металлических поясов и стяжек. Внутри бака 1 устанавливают трубчатый паровой подогреватель 3, состоящий из двух расположенных под углом друг к другу секций, которые соединены между собой, образуя таким образом общую батарею.

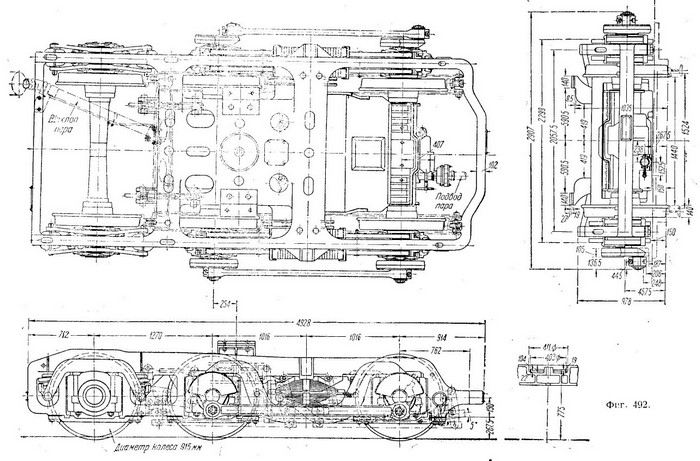

Для хранения мазута на тендерах паровозов с нефтяным отоплением устанавливают специальный бак (рис. 240) цельносварной конструкции цилиндрической формы, емкость его в зависимости от мощности паровоза колеблется от 12 до 22 л«3. Устанавливают бак на опорных подкладках непосредственно на водяной бак тендера и крепят к нему при помощи металлических поясов и стяжек. Внутри бака 1 устанавливают трубчатый паровой подогреватель 3, состоящий из двух расположенных под углом друг к другу секций, которые соединены между собой, образуя таким образом общую батарею. На фиг. 492 показана бустерная тележка тендеров паровозов сер. «ТА» и «ТБ». Рама тележки—цельнолитая жесткая, без всякого бокового перемещения. Заметим, что и конструктивное выполнение такой «тяговой» тележки, имеющей боковые перемещения, было бы затруднительным.

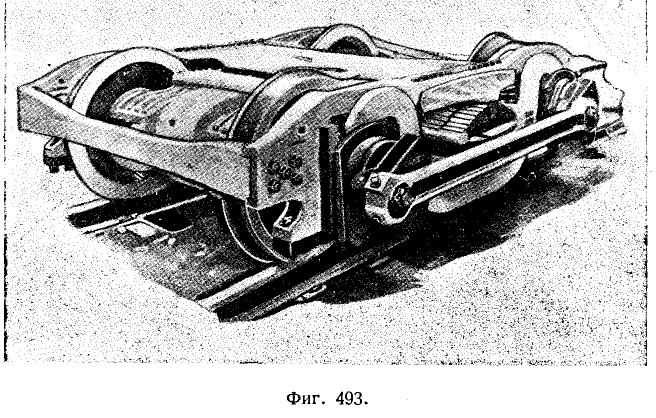

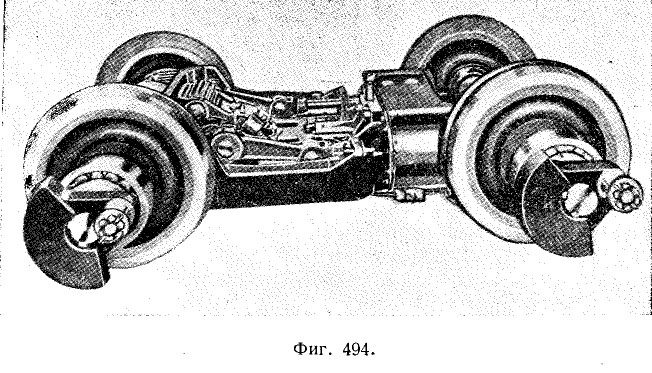

На фиг. 492 показана бустерная тележка тендеров паровозов сер. «ТА» и «ТБ». Рама тележки—цельнолитая жесткая, без всякого бокового перемещения. Заметим, что и конструктивное выполнение такой «тяговой» тележки, имеющей боковые перемещения, было бы затруднительным. На фиг. 493 показано фото другой бустерной тележки — двухосной; здесь обе колесных пары тележки являются движущими. Фото внутреннего устройства тележки показано на фиг. 494. Машина расположена вдоль тележки и размещается между осями колесных пар.

На фиг. 493 показано фото другой бустерной тележки — двухосной; здесь обе колесных пары тележки являются движущими. Фото внутреннего устройства тележки показано на фиг. 494. Машина расположена вдоль тележки и размещается между осями колесных пар. Характерной чертой распространенных систем бустеров является нереверсивность их, необходимая, как мы дальше увидим, для получения наиболее простой и наиболее безопасно включающейся на ходу поезда машины.

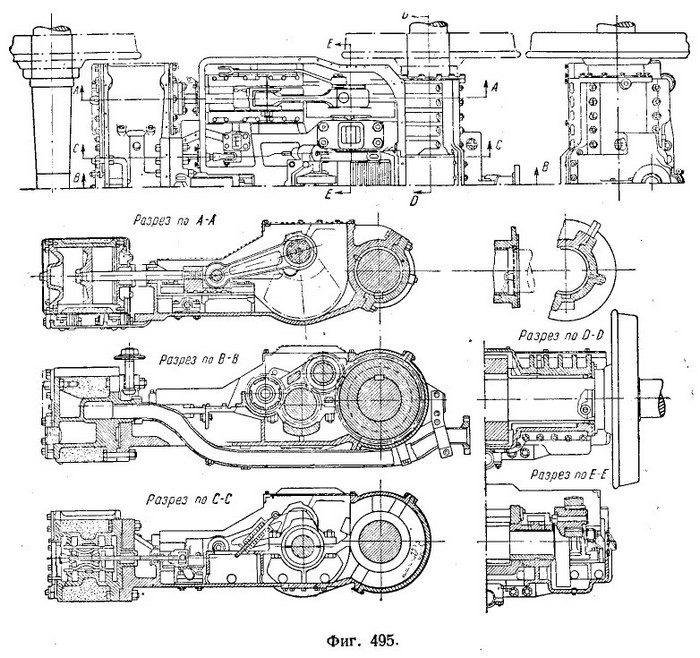

Характерной чертой распространенных систем бустеров является нереверсивность их, необходимая, как мы дальше увидим, для получения наиболее простой и наиболее безопасно включающейся на ходу поезда машины. Рассмотрим устройство бустерной паровой машины системы Бетлехем, показанной на фиг. 495..

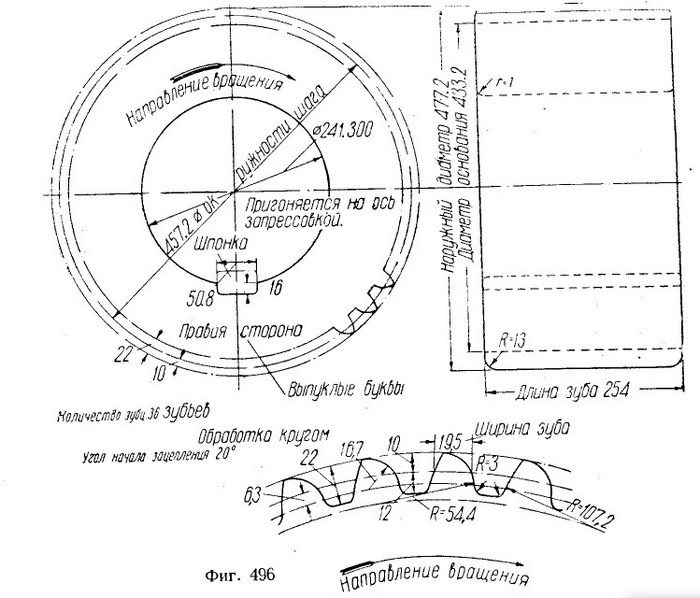

Рассмотрим устройство бустерной паровой машины системы Бетлехем, показанной на фиг. 495.. Для устранения опасности. поломки зубья большой ведомой шестерни, насаженной по средине оси тендерной колесной пары, имеют несимметричное очер-тание профиля, как показано на фиг. 496. На этом же чертеже даны и главные размеры этой ответственной детали бустера. Несимметричная форма профиля зубьев обусловливает недопустимость включения бустера на задний ход: шестерни будут расклиниваться, стремиться выйти из зацепления.

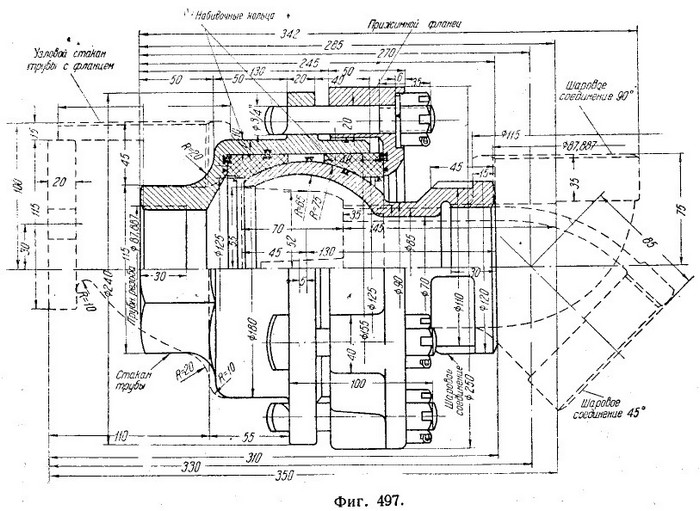

Для устранения опасности. поломки зубья большой ведомой шестерни, насаженной по средине оси тендерной колесной пары, имеют несимметричное очер-тание профиля, как показано на фиг. 496. На этом же чертеже даны и главные размеры этой ответственной детали бустера. Несимметричная форма профиля зубьев обусловливает недопустимость включения бустера на задний ход: шестерни будут расклиниваться, стремиться выйти из зацепления. На фиг. 497 показано пользующееся большим распространением в США сферическое соединение «Барко», состоящее из двух основных частей, вкладывающихся одна в другую; уплотнение достигается постановкой двух прокладных бронзовых колец. Весь шарнир слегка прижимается крышкой, укрепленной болтами. Сильное нажатие, конечно, недопустимо из-за неизбежного заклинивания при этом частей шарнира. Соединение это — типовое; наносным пунктиром показаны различные конструктивные изменения патрубков шарнира в зависимости от их укрепления к тем или иным неподвижным деталям паровоза и тендера. Один из патрубков укрепляется, другой,, естественно, остается на-весу.

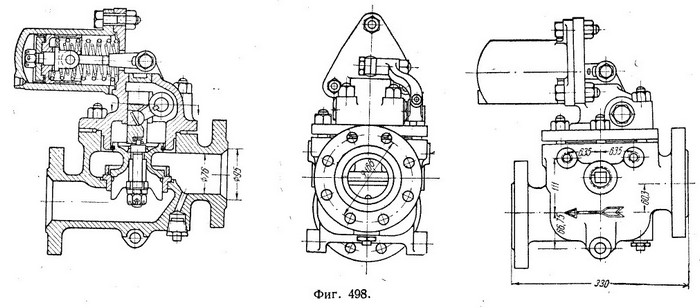

На фиг. 497 показано пользующееся большим распространением в США сферическое соединение «Барко», состоящее из двух основных частей, вкладывающихся одна в другую; уплотнение достигается постановкой двух прокладных бронзовых колец. Весь шарнир слегка прижимается крышкой, укрепленной болтами. Сильное нажатие, конечно, недопустимо из-за неизбежного заклинивания при этом частей шарнира. Соединение это — типовое; наносным пунктиром показаны различные конструктивные изменения патрубков шарнира в зависимости от их укрепления к тем или иным неподвижным деталям паровоза и тендера. Один из патрубков укрепляется, другой,, естественно, остается на-весу. Для пуска в ход бустера имеется серво-мотор, открывающий регуляторный клапан; последний установлен на паропроводе к машине. Регуляторный клапан и серво-мотор имеют устройство, показанное на фиг. 498. Впущенный в верхний горизонтальный цилиндр сжатый воздух перемещает поршенек вправо и, повертывая коленчатый рычажок, поднимает клапан регулятора и открывает проход пара в машине бустера.

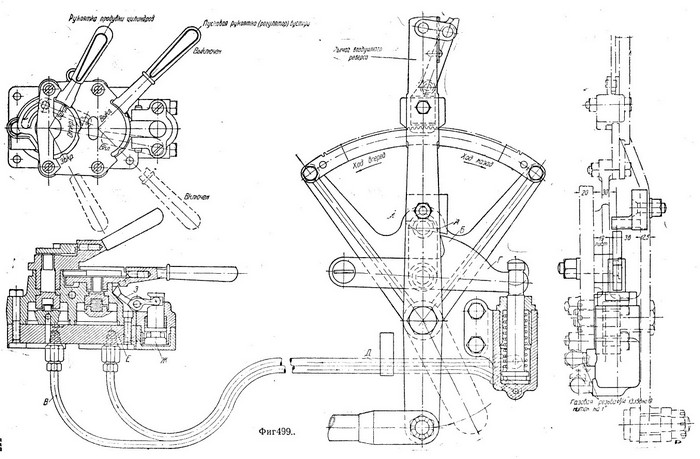

Для пуска в ход бустера имеется серво-мотор, открывающий регуляторный клапан; последний установлен на паропроводе к машине. Регуляторный клапан и серво-мотор имеют устройство, показанное на фиг. 498. Впущенный в верхний горизонтальный цилиндр сжатый воздух перемещает поршенек вправо и, повертывая коленчатый рычажок, поднимает клапан регулятора и открывает проход пара в машине бустера. На осях обеих рукояток сидят обычные круглые золотнички ; первый управляет впуском сжатого воздуха к продувательным клапанам «Окэди» цилиндров бустерной машины (клапаны имеют однотипное устройство с одноименными клапанами основной паровозной машины), второй-впуском воздуха в цилиндр серво-мотора регулятора. Устройство золотничков — обычное, на фиг. 499 оно °ПУ1Верхняя рукоятка (продувка цилиндров) при выключенном бустере находится в показанном на фиг. 499 положении-будем называть его «правое» положение. Перед пуском бустера в ход нужно поставить верхнюю рукоятку в среднее положение, когда продувательные клапаны бустерной паровой машины открываются силой сжатого воздуха. Сжатый воздух пойдет как к цилиндрам (трубка не показана на фиг. 499), так и по труоке. В к неоольшому вертикальному цилиндру, установленному возле рычага реверса главной паровозной машины. Поршенек этого цилиндрика пойдет вверх, повертывая при этом собачку Г. Если рычаг реверса находится на левой половине зубчатой дуги (сегмента), соответствующей переднему ходу, то выступ Б собачки Г беспрепятственно переместится вверх, и поршенек, сжимая пружину, займет верхнее положение, открыв тем самым проход сжатого воздуха в трубку Д. Если же рычаг реверса стоит на правой половине дуги (ход паровоза н а з а д), или на центре, как показано на фиг. 499, то привернутая болтом к рычагу реверса планка А не позволит выступу Б собачки подняться, и тем самым сжатый воздух не проникнет в трубку.

На осях обеих рукояток сидят обычные круглые золотнички ; первый управляет впуском сжатого воздуха к продувательным клапанам «Окэди» цилиндров бустерной машины (клапаны имеют однотипное устройство с одноименными клапанами основной паровозной машины), второй-впуском воздуха в цилиндр серво-мотора регулятора. Устройство золотничков — обычное, на фиг. 499 оно °ПУ1Верхняя рукоятка (продувка цилиндров) при выключенном бустере находится в показанном на фиг. 499 положении-будем называть его «правое» положение. Перед пуском бустера в ход нужно поставить верхнюю рукоятку в среднее положение, когда продувательные клапаны бустерной паровой машины открываются силой сжатого воздуха. Сжатый воздух пойдет как к цилиндрам (трубка не показана на фиг. 499), так и по труоке. В к неоольшому вертикальному цилиндру, установленному возле рычага реверса главной паровозной машины. Поршенек этого цилиндрика пойдет вверх, повертывая при этом собачку Г. Если рычаг реверса находится на левой половине зубчатой дуги (сегмента), соответствующей переднему ходу, то выступ Б собачки Г беспрепятственно переместится вверх, и поршенек, сжимая пружину, займет верхнее положение, открыв тем самым проход сжатого воздуха в трубку Д. Если же рычаг реверса стоит на правой половине дуги (ход паровоза н а з а д), или на центре, как показано на фиг. 499, то привернутая болтом к рычагу реверса планка А не позволит выступу Б собачки подняться, и тем самым сжатый воздух не проникнет в трубку.

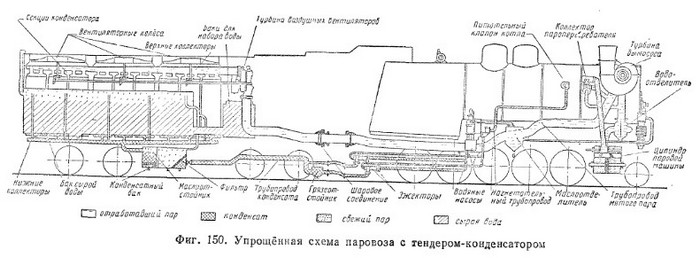

Наличие замкнутого цикла воды позволяет в десять и более раз увеличить пробег паровоза между пунктами набора воды. Наличие потерь воды отрицательно сказывается на величине пробегов паровоза с конденсацией пара. Если потеря воды при продувке цилиндров машины паровоза является неизбежной, то другие потери воды — на утечки через неплотности труб, сферических соединений гибких паровых и водяных труб, через сальники машины паровоза и насосов (тормозного, питательных) — должны быть сведены к минимуму — хорошим уходом за ними, тщательным и высококачественным ремонтом.

Наличие замкнутого цикла воды позволяет в десять и более раз увеличить пробег паровоза между пунктами набора воды. Наличие потерь воды отрицательно сказывается на величине пробегов паровоза с конденсацией пара. Если потеря воды при продувке цилиндров машины паровоза является неизбежной, то другие потери воды — на утечки через неплотности труб, сферических соединений гибких паровых и водяных труб, через сальники машины паровоза и насосов (тормозного, питательных) — должны быть сведены к минимуму — хорошим уходом за ними, тщательным и высококачественным ремонтом. Уже к 1932—1933 гг. паровозный парк был насыщен паровозами серий Э, Эу и Эм, относительно слабосильными, и уже не отвечающими современным требованиям. НКПС не нуждался в дальнейших заказах этих паровозов. Нужны были более мощные паровозы. Между тем старые не реконструированные заводы, в частности Орджоникидзеградский (Брянский) завод «Красный Профинтерн» и Харьковский завод им. Коминтерна, по своему оборудованию, в частности по станочному, не были приспособлены к выпуску паровозов ФД, имеющих брусковые рамы, блочные цилиндры и т. д. Поэтому по заданию НКПС Харьковский завод спроектировал более мощный чем Эм паровоз СО с колосниковой решеткой в 6 м2 (у Эм — 4,46 м2, у ФД — 7,04 м2, но по типу схожий с паровозами Эм. Так, рама оставлена листовой, цилиндры—чугунными, приваливающимися к раме с боку, и т. д. Заводы без труда перешли с постройки паровозов 0-5-0 серии Эм на выпуск паровозов 1-5-0.

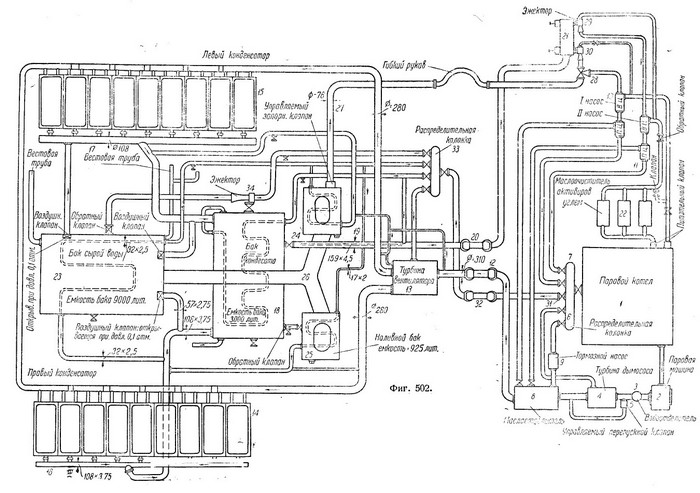

Уже к 1932—1933 гг. паровозный парк был насыщен паровозами серий Э, Эу и Эм, относительно слабосильными, и уже не отвечающими современным требованиям. НКПС не нуждался в дальнейших заказах этих паровозов. Нужны были более мощные паровозы. Между тем старые не реконструированные заводы, в частности Орджоникидзеградский (Брянский) завод «Красный Профинтерн» и Харьковский завод им. Коминтерна, по своему оборудованию, в частности по станочному, не были приспособлены к выпуску паровозов ФД, имеющих брусковые рамы, блочные цилиндры и т. д. Поэтому по заданию НКПС Харьковский завод спроектировал более мощный чем Эм паровоз СО с колосниковой решеткой в 6 м2 (у Эм — 4,46 м2, у ФД — 7,04 м2, но по типу схожий с паровозами Эм. Так, рама оставлена листовой, цилиндры—чугунными, приваливающимися к раме с боку, и т. д. Заводы без труда перешли с постройки паровозов 0-5-0 серии Эм на выпуск паровозов 1-5-0. На фиг. 502 показана полная (заводская) схема конденсатора на паровозе СО; однотипна схема и для ФД.

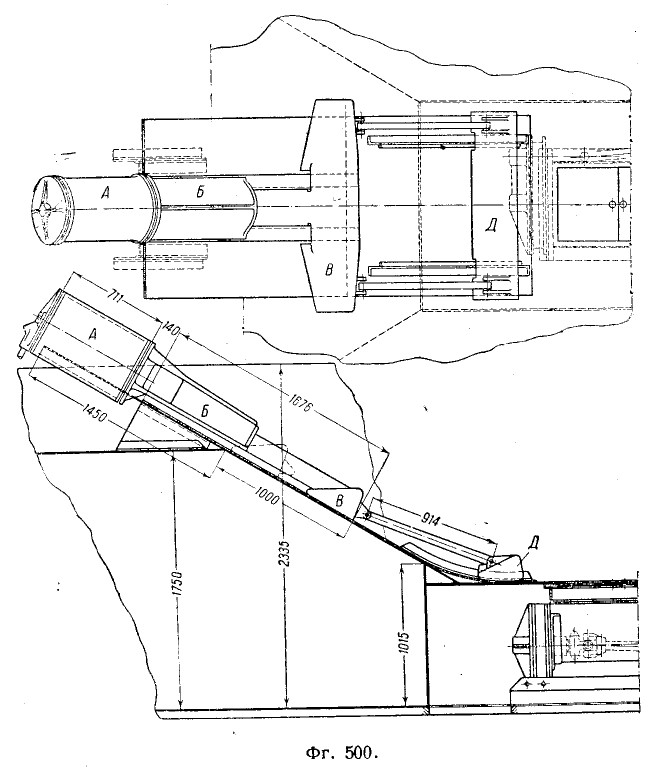

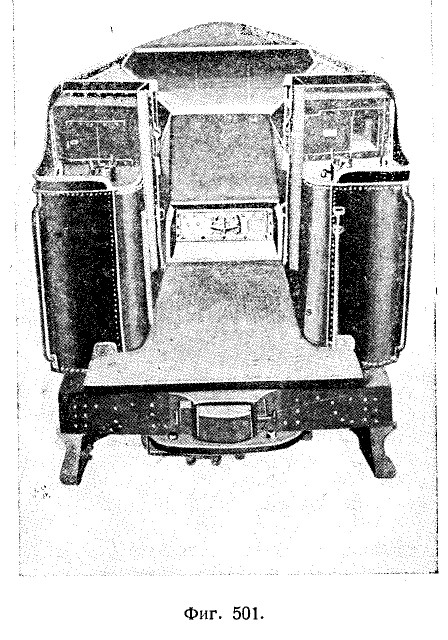

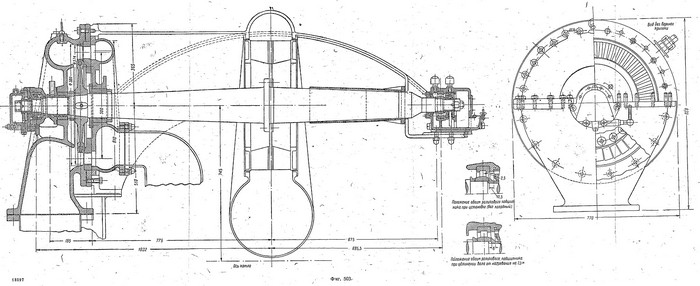

На фиг. 502 показана полная (заводская) схема конденсатора на паровозе СО; однотипна схема и для ФД. В дополнение к фиг. 165а, на которой показано общее расположение дымососной установки, даем чертеж дымососа (фиг. 503). Подчеркнем несколько моментов. Во-первых, турбина, установленная слева на дымовой коробке, не мешает машинисту наблюдать за путем и сигналами. Корпус турбины расположен вне дымовой коробки как для большего удобства ухода и осмотра, так и для избежания нагрева турбины газами дымовой корооки.

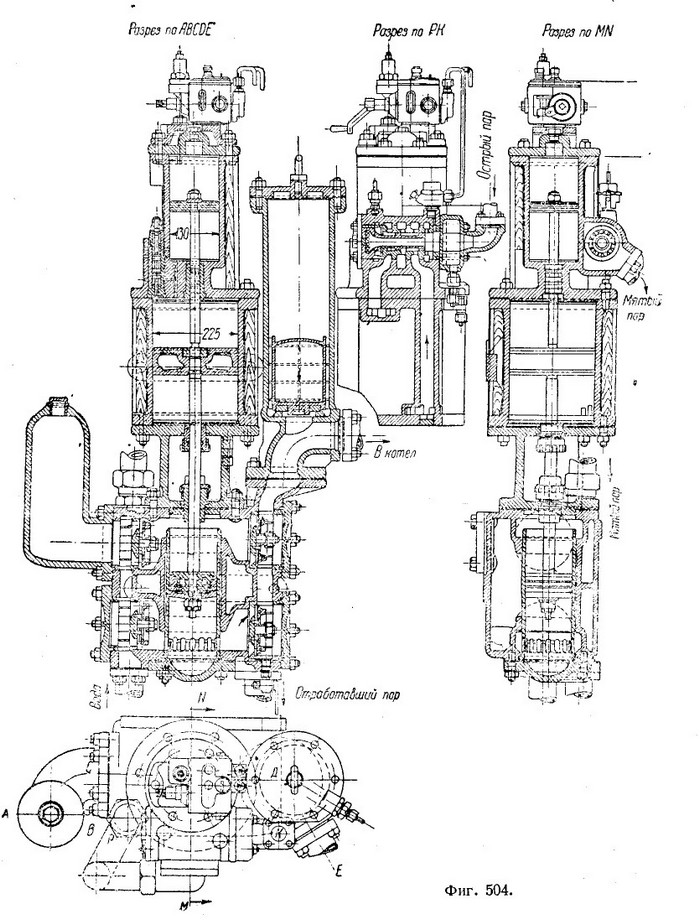

В дополнение к фиг. 165а, на которой показано общее расположение дымососной установки, даем чертеж дымососа (фиг. 503). Подчеркнем несколько моментов. Во-первых, турбина, установленная слева на дымовой коробке, не мешает машинисту наблюдать за путем и сигналами. Корпус турбины расположен вне дымовой коробки как для большего удобства ухода и осмотра, так и для избежания нагрева турбины газами дымовой корооки. Диаметры паровых цилиндров насоса—130 и 225 мм; водяного—125 мм. Ход поршней—250 мм. Наибольшая подача—до 300 л)мин. Вес насоса (без труб)— 500 кг.

Диаметры паровых цилиндров насоса—130 и 225 мм; водяного—125 мм. Ход поршней—250 мм. Наибольшая подача—до 300 л)мин. Вес насоса (без труб)— 500 кг.