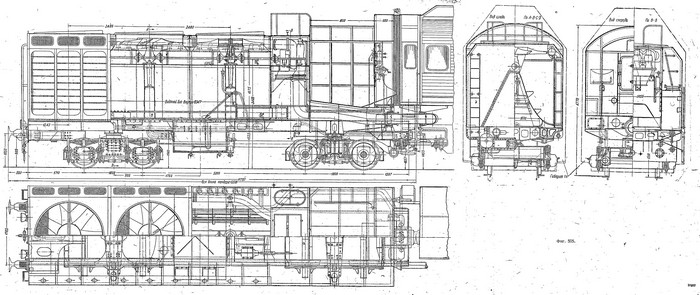

На фиг. 505 показан чертеж общего вида тендера-конденсатора; показаны все основные приборы и устройства.

На фиг. 505 показан чертеж общего вида тендера-конденсатора; показаны все основные приборы и устройства.

На основной проекции показан продольный разрез тендера, при чем хвостовая часть тендера показана без разреза (вид снаружи); видны три вертикально расположенные секции (радиатора). Верхняя половина нижней проекции представляет собой вид тендера сверху. Отчетливо видны два вентиляторных колеса; третье (переднее) снято. Нижняя половина показывает устройство рамы тендера (и др. проекции), шкворневых балок и других креплений рамы, а также показаны тележки. Последние имеют листовые рамы; рессорное подвешивание — двойное. Детали их видны на фиг. 505.

Справа на фиг. 505 даны поперечные виды и разрезы тендера (см. обозначения на чертеже). На разрезе по А—В—С—D видна половина вентиляторного колеса и попавший в разрез радиатор (справа).

Угольный ящик располагается в передней части тендера, непосредственно за контрбудкой. Основной водяной бак, имеющий в поперечном сечении форму, напоминающую треугольник, располагается непосредственно на раме тендера (см. разрез по А—В—С—D). На разрезе по В—В показан (наряду с другими деталями) наливной бак, снабженный горловиной для набора воды.

На основной проекции видна труба большого диаметра, подводящая к тендеру отработавший пар от паровоза. Переход пара с паровоза на тендер осуществляется по шарнирному гибкому паропроводу, имеющему два сферических соединения и скользящий расширитель с сальником. Такое устройство обеспечивает возможность любых взаимных перемещений паровоза и тендера. Далее пар поступает в турбину вентиляторов.

Турбины вентилятора

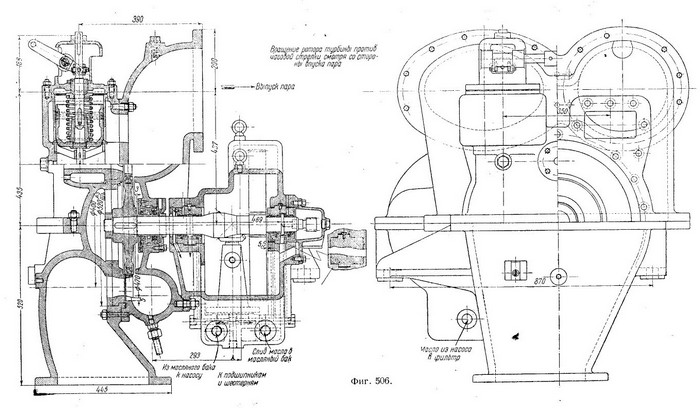

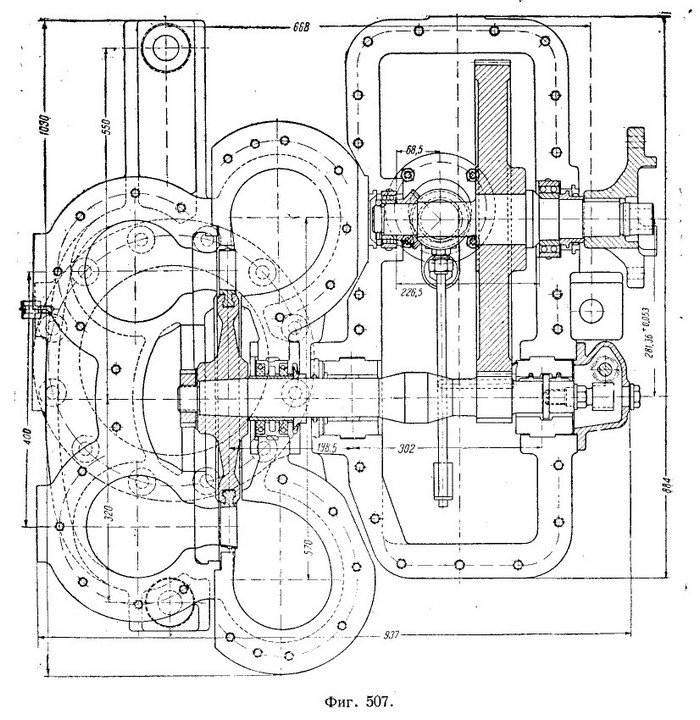

Паровая турбина показана на фиг. 506 в двух проекциях: слева—продольный разрез по ротору турбины и перепускному клапану, справа дан внешний вид корпуса турбины. На фиг. 507 дан горизонтальный разрез турбины; верхняя часть кожуха снята. На фиг. 507 попал в разрез и редуктор вентилятора, понижающий число оборотов вентиляторного вала в 7 раз (с 7 000 до 1 000 об/мин.). Редуктор составляется парой цилиндрических шестерен.

Рассматривая фиг. 506, мы видим, что пар подводится к турбине снизу (это видно и по общему расположению—см. фиг. 505); выход, как показано стрелкой на фиг. 506,—сверху в два патрубка,—к правой и левой группам радиаторов, расположенных по 9 штук с боков тендера. Пар, подводимый к турбине, может быть посредством двух перепускных клапанов отведен непосредственно в выпускные трубы, минуя турбину. Это устройство позволяет регулировать число оборотов турбины и, следовательно, вентиляторных колес в самых широких пределах. Один из перепускных клапанов дан в разрезе на фиг. 506 (сверху слева). Повертывая против часовой стрелки помещенный сверху рычаг, мы поднимаем клапан и открываем в большей или меньшей степени проход пара помимо турбины. Привод к обоим клапанам, естественно, общий; рукоятка привода помещена в контрбудке.

Рассматривая фиг. 506, мы видим, что пар подводится к турбине снизу (это видно и по общему расположению—см. фиг. 505); выход, как показано стрелкой на фиг. 506,—сверху в два патрубка,—к правой и левой группам радиаторов, расположенных по 9 штук с боков тендера. Пар, подводимый к турбине, может быть посредством двух перепускных клапанов отведен непосредственно в выпускные трубы, минуя турбину. Это устройство позволяет регулировать число оборотов турбины и, следовательно, вентиляторных колес в самых широких пределах. Один из перепускных клапанов дан в разрезе на фиг. 506 (сверху слева). Повертывая против часовой стрелки помещенный сверху рычаг, мы поднимаем клапан и открываем в большей или меньшей степени проход пара помимо турбины. Привод к обоим клапанам, естественно, общий; рукоятка привода помещена в контрбудке.

Основная характеристика турбины дана выше в § 4. Ротор турбины вращается в залитых баббитом подшипниках. Приводный продольный вал вентиляторов, включая сюда и вал ведомой шестерни, а также и короткие вертикальные валы вентиляторных колес, снабжены исключительно шарикоподшипниками.

Смазка турбины производится от простого шестереночного насоса, расположенного в нижней части корпуса турбины. Наибольшая подача насоса—20— 22 л/мин. Привод этого насоса осуществляется парой конических шестеренок, одна из которых насажена на вал большой ведомой шестерни редуктора (см. фиг. 507). Маслопроводные каналы и подшипники ротора турбины и к шестерням редуктора показаны на фиг. 506. Движение масла показано стрелками. Масло обильно подается к трущимся частям, обеспечивая надежную работу агрегата. Для охлаждения же и очистки масла, а также для образования запаса масла сделаны следующие добавочные устройства: 1) для охлаждения масла поставлен змеевик—с левой стороны внутри тендера (на чертежах не показан); 2) для очистки загрязненного масла применяется фильтр; 3) установлен масляный резервуар с масломерным стеклом. Резервуар включен в масляный трубопровод, и таким образом без труда осуществляется наблюдение за количеством масла в системе маслопровода.

Смазка турбины производится от простого шестереночного насоса, расположенного в нижней части корпуса турбины. Наибольшая подача насоса—20— 22 л/мин. Привод этого насоса осуществляется парой конических шестеренок, одна из которых насажена на вал большой ведомой шестерни редуктора (см. фиг. 507). Маслопроводные каналы и подшипники ротора турбины и к шестерням редуктора показаны на фиг. 506. Движение масла показано стрелками. Масло обильно подается к трущимся частям, обеспечивая надежную работу агрегата. Для охлаждения же и очистки масла, а также для образования запаса масла сделаны следующие добавочные устройства: 1) для охлаждения масла поставлен змеевик—с левой стороны внутри тендера (на чертежах не показан); 2) для очистки загрязненного масла применяется фильтр; 3) установлен масляный резервуар с масломерным стеклом. Резервуар включен в масляный трубопровод, и таким образом без труда осуществляется наблюдение за количеством масла в системе маслопровода.

Приводный вал и вентиляторные колеса

Вращение ротора турбины через редуктор и расположенный вдоль тендера в верхней его части приводный вал передается вентиляторным колесам. Последние расположены в горизонтальной плоскости, и для приведения в движение каждого вентиляторного колеса имеется пара конических шестерен, как показано на той же фиг. 505.

Конические шестерни (редукторы) размещены в' специальных корпусах. Последние укреплены на верхней горизонтальной узкой стенке водяного бака.

Продольный вал составляется из отдельных отрезков, соединяемых между собой муфтами, обеспечивающими аксиальную подвижность отрезков (при нагревании и охлаждении) без нарушения правильного зацепления всех трех пар конических шестерен.

Смазка конических шестерен и подшипников приводных валов (горизонтального и вертикального) производится масляными насосами, установленными в каждом кожухе конической передачи. Особый эксцентрик на горизонтальном, валу приводит в движение плунжерный насосик, подающий смазку к трущимся поверхностям.

Вентиляторные колеса имеют наружный диаметр 2050 мм, насажены на валы на шпонках; лопастей на колесе—7. Сверху колеса закрыты сетками.

Вентиляторные колеса, вращаясь, выталкивают воздух вверх, просасывая его через радиаторы. Воздух входит в радиаторы с боков тендера.

Разводящий паропровод

Выйдя из турбины, пар проходит в две верхних разводящих трубы, идущих вдоль тендера, с боков его. От этой трубы пар ответвляется к каждому радиатору по двум патрубкам. Как самая труба, так и патрубки показаны на основной проекции фиг. 505 (пунктиром—сзади вентиляторных колес). Труба, по мере отхода от нее пара к радиаторам, имеет уменьшающееся сечение. Сзади последних радиаторов поставлена дополнительная поперечная труба, соединяющая правую и левую группы радиаторов (см. фиг. 502) для выравнивания работы правой и левой групп радиаторов.

Радиаторы (секции конденсатора)

Радиатор представляет собой группу мелких трубок эллиптического сечения, по которым, идет охлаждаемый пар. Трубки установлены на небольшом расстоянии одна от другой, и через зазоры между ними вентилятор и гонит холодный воздух с достаточно большой скоростью (до 12 м/сек).

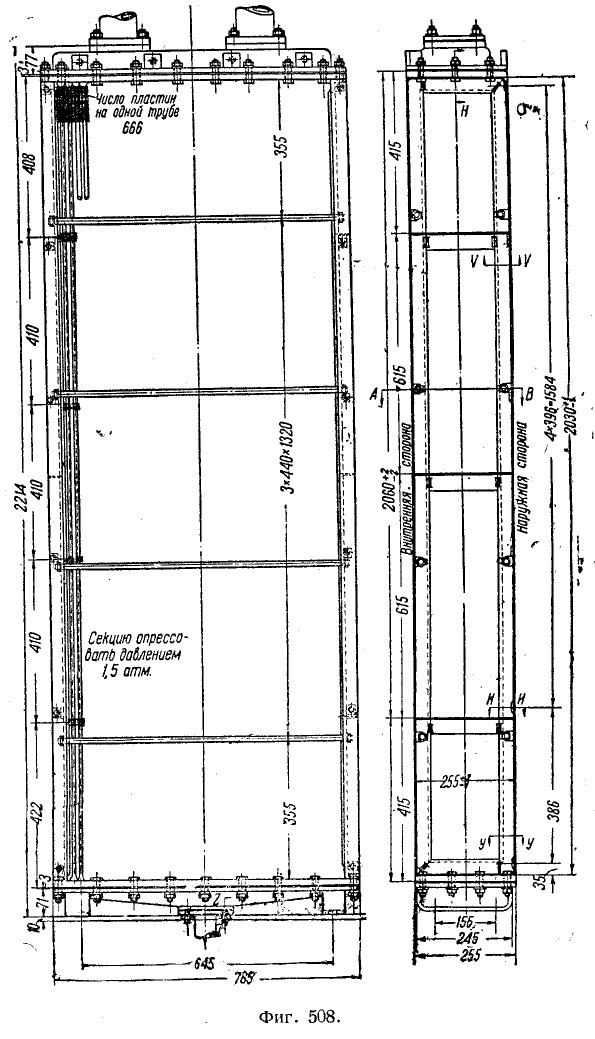

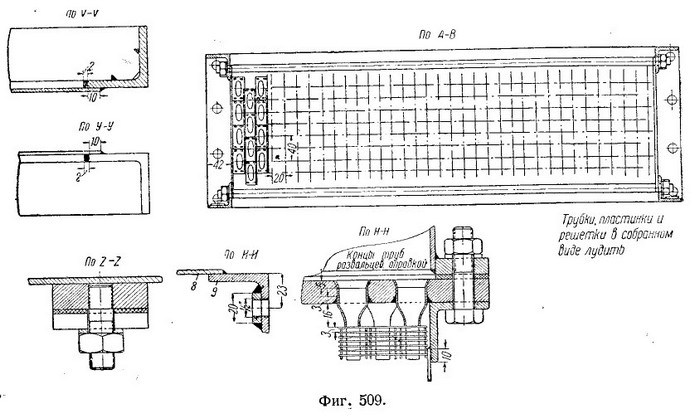

На фиг. 508 показан общий вид радиатора (секции), на фиг. 509 — поперечное сечение и детали радиатора. Размеры радиатора 2030х785х255 мм. В каждом радиаторе содержится 140 трубок из красной меди. Для увеличения площади прохода воздуха при достаточно большом количестве трубок последние сплющены и имеют эллиптическое сечение, как это видно из сечения радиатора по фиг. 509. Для увеличения поверхности охлаждения эллиптическим трубкам придана ребристая форма путем насаживания на трубки большого количества мелких штампованных пластинок из белой жести с эллиптическими отверстиями. На каждой трубке размещено 666 пластинок и на всех 140 трубках радиатора их 93240 шт. (на весь конденсатор идет 1 678 320 шт.). Общая поверхность охлаждения 2 180 м2.

На фиг. 508 показан общий вид радиатора (секции), на фиг. 509 — поперечное сечение и детали радиатора. Размеры радиатора 2030х785х255 мм. В каждом радиаторе содержится 140 трубок из красной меди. Для увеличения площади прохода воздуха при достаточно большом количестве трубок последние сплющены и имеют эллиптическое сечение, как это видно из сечения радиатора по фиг. 509. Для увеличения поверхности охлаждения эллиптическим трубкам придана ребристая форма путем насаживания на трубки большого количества мелких штампованных пластинок из белой жести с эллиптическими отверстиями. На каждой трубке размещено 666 пластинок и на всех 140 трубках радиатора их 93240 шт. (на весь конденсатор идет 1 678 320 шт.). Общая поверхность охлаждения 2 180 м2.

Трубки своими верхними и нижними концами заделываются (с раздачей оправкой) в прямоугольных решетках, при чем для простоты укрепления трубки по концам имеют круглое сечение, как это видно из разреза Н—Н по фиг. 509. После сборки пластаны, тру хи и решетки облуживаются, что предохраняет все устройство от окисления и кроме того увеличивает надежность (герметичность) секции.

Трубки своими верхними и нижними концами заделываются (с раздачей оправкой) в прямоугольных решетках, при чем для простоты укрепления трубки по концам имеют круглое сечение, как это видно из разреза Н—Н по фиг. 509. После сборки пластаны, тру хи и решетки облуживаются, что предохраняет все устройство от окисления и кроме того увеличивает надежность (герметичность) секции.

К решеткам сверху и снизу крепятся разделительные коробки, своими патрубками присоединяемые к трубопроводам.

Радиаторы испытываются гидравлическим давлением на 1,5 атм.

Для изменения количества воздуха, поступающего к радиаторам, с боков тендера (снаружи) размещено большое количество поворотных узких планок-жалюзей. Привод к ним позволяет в холодное время года (прикрывая жалюзи), регулировать охлаждение пара в дополнение к регулировке вентиляторами.

Бак конденсата

Из радиаторов (секций) конденсационная вода стекает по двум трубопроводам в бак конденсата, подвешенный внизу тендера к раме, примерно посредине ее длины (см. фиг. 505). Бак (сварной) имеет форму невысокого прямоугольного ящика. Для уменьшения потерь на охлаждение горячей конденсационной воды бак имеет термоизоляцию. Изолированы также и трубы, подводящие воду к баку, и водоприемная труба, идущая от бака к паровозу.

В самом баке конденсата установлен еще один маслоотделитель. Бак разделен перегородками на три камеры. В первой и третьей камерах заложены «матрацы», изготовленные из люфы. Последняя обладает свойством задерживать масло. При установившемся режиме работы вода движется по баку с ничтожной скоростью, и люфа частично задерживает масло. Периодически матрацы освобождаются от пропитавшего их масла.

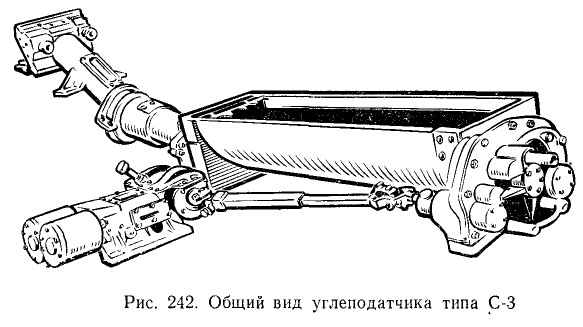

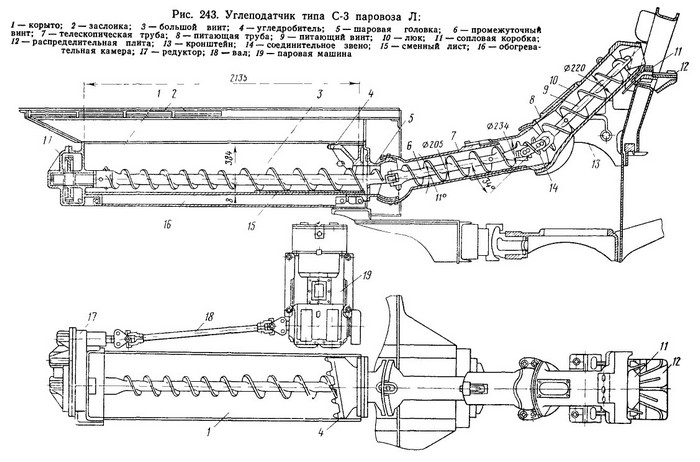

На рис. 243 показана установка углеподатчика на паровозе Л. Паровая машина 19 при помощи вала 18 соединена с редуктором 17, который имеет две пары зубчатых колес. В корыте 1 установлен большой конвейерный винт 3, соединенный с валом редуктора.

На рис. 243 показана установка углеподатчика на паровозе Л. Паровая машина 19 при помощи вала 18 соединена с редуктором 17, который имеет две пары зубчатых колес. В корыте 1 установлен большой конвейерный винт 3, соединенный с валом редуктора. В трубе 8 расположен питающий винт 9, соединенный при помощи звена 14, имеющего двойной универсальный шарнир, с винтом 6. Труба 8 имеет с боков приливы, которыми она прикреплена к кронштейну 13, установленному на лобовом листе кожуха, и люк 10 для осмотра конвейерного винта. Кроме того, верхняя расширенная часть питающей трубы (головка) прикреплена к лобовому листу кожуха. Суммарный зазор в шаровых соединениях углепровода составляет 3 мм, а между телескопической трубой в самом узком месте и витками промежуточного винта — 17 мм. Для предотвращения смерзания угля в углепроводе на телескопической трубе 7 устанавливают кожух и между ним и трубой пропускают пар.

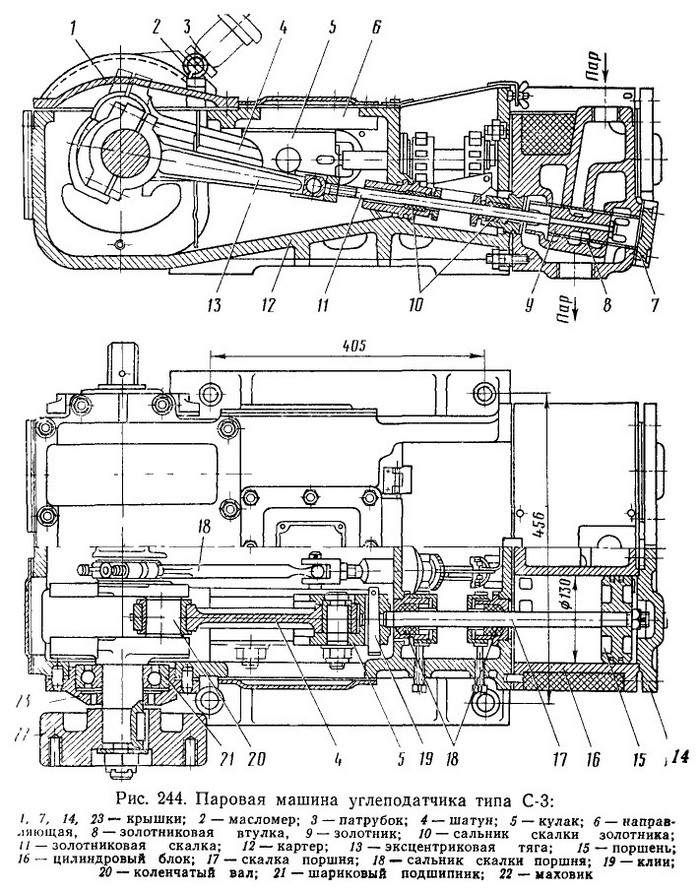

В трубе 8 расположен питающий винт 9, соединенный при помощи звена 14, имеющего двойной универсальный шарнир, с винтом 6. Труба 8 имеет с боков приливы, которыми она прикреплена к кронштейну 13, установленному на лобовом листе кожуха, и люк 10 для осмотра конвейерного винта. Кроме того, верхняя расширенная часть питающей трубы (головка) прикреплена к лобовому листу кожуха. Суммарный зазор в шаровых соединениях углепровода составляет 3 мм, а между телескопической трубой в самом узком месте и витками промежуточного винта — 17 мм. Для предотвращения смерзания угля в углепроводе на телескопической трубе 7 устанавливают кожух и между ним и трубой пропускают пар. Цилиндры машины углеподатчика типа С-3 отлиты вместе с золотниковыми камерами в виде чугунного блока. Снаружи цилиндры закрыты крышками 14. В цилиндре установлен поршень 15, соединенный скалкой 17 с кулаком 5. В золотниковую камеру, расположенную наклонно, запрессована втулка 8 и установлен цилиндрический золотник 9, соединенный скалкой 11 с эксцентриковой тягой. Золотниковые камеры снаружи также закрыты крышками 7.

Цилиндры машины углеподатчика типа С-3 отлиты вместе с золотниковыми камерами в виде чугунного блока. Снаружи цилиндры закрыты крышками 14. В цилиндре установлен поршень 15, соединенный скалкой 17 с кулаком 5. В золотниковую камеру, расположенную наклонно, запрессована втулка 8 и установлен цилиндрический золотник 9, соединенный скалкой 11 с эксцентриковой тягой. Золотниковые камеры снаружи также закрыты крышками 7. Цилиндровый блок при помощи болтов соединен с чугунным картером 12, в котором помещены коленчатый вал, движущий и парораспределительный механизмы машины. Коленчатый вал 20 установлен на двух однорядных шариковых подшипниках 21, расположенных в крышках 23, прикрепленных к картеру. На один конец вала насажен маховик 22, обеспечивающий равномерную работу паровой машины. Другой конец вала имеет квадрат для соединения с шарниром передаточного вала.

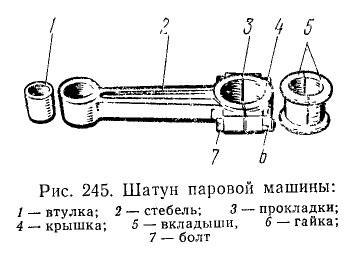

Цилиндровый блок при помощи болтов соединен с чугунным картером 12, в котором помещены коленчатый вал, движущий и парораспределительный механизмы машины. Коленчатый вал 20 установлен на двух однорядных шариковых подшипниках 21, расположенных в крышках 23, прикрепленных к картеру. На один конец вала насажен маховик 22, обеспечивающий равномерную работу паровой машины. Другой конец вала имеет квадрат для соединения с шарниром передаточного вала. Шатун (рис. 245) вы штампован из стали марки Ст5. Головка шатуна, соединяемая с коленчатым валом, разъемная, она имеет крышку 4, которая прикреплена к шатуну при помощи двух болтов 7 и гаек 6. В этой головке установлены два бронзовых вкладыша 5, залитых баббитом. Головка шатуна, соединяемая с кулаком, имеет бронзовую запрессованную втулку 1. Между шатуном и крышкой ставят прокладки 3, служащие для регулировки зазора по мере износа баббитовой заливки вкладышей.

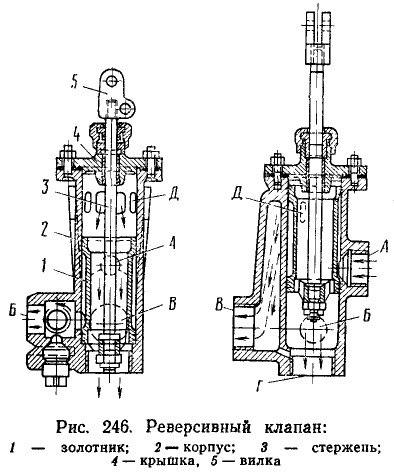

Шатун (рис. 245) вы штампован из стали марки Ст5. Головка шатуна, соединяемая с коленчатым валом, разъемная, она имеет крышку 4, которая прикреплена к шатуну при помощи двух болтов 7 и гаек 6. В этой головке установлены два бронзовых вкладыша 5, залитых баббитом. Головка шатуна, соединяемая с кулаком, имеет бронзовую запрессованную втулку 1. Между шатуном и крышкой ставят прокладки 3, служащие для регулировки зазора по мере износа баббитовой заливки вкладышей. Для перемены хода машины на паропроводе (на тендере) усыновлен реверсивный клапан (рис. 246). В корпусе 2 реверсивного клапана помещен золотник J с уплотняющими кольцами. Золотник насажен на стержень 3 и укреплен гайкой. Стержень проходит через крышку 4, имеющую сальниковое уплотнение. На конце стержня укреплена вилка 5, к которой присоединена рукоятка, служащая для перемещения золотинка. Когда золотник при помощи рукоятки опущен вниз, пар из трубопровода входит в отверстие А, проходит снаружи золотника, попадает в отверстие Б и направляется в золотниковые камеры цилиндров машины. Отработавший пар из машины входит в отверстие В, затем через окна Д попадает в центральную полость золотника и через отверстие Г по трубопроводу идет к камере обогрева корыта. Это положение золотника реверсивного клапана соответствует рабочему ходу машины для подачи угля в топку.

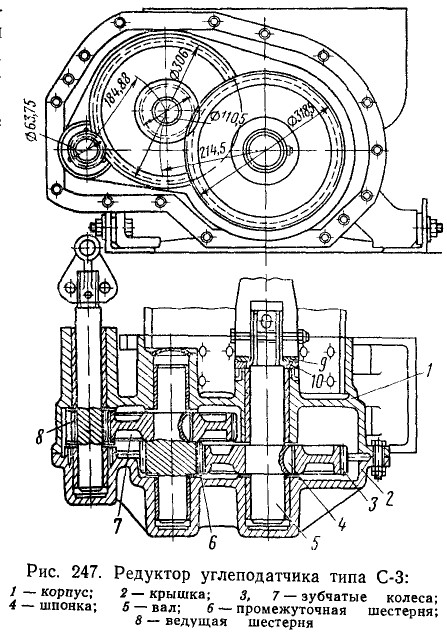

Для перемены хода машины на паропроводе (на тендере) усыновлен реверсивный клапан (рис. 246). В корпусе 2 реверсивного клапана помещен золотник J с уплотняющими кольцами. Золотник насажен на стержень 3 и укреплен гайкой. Стержень проходит через крышку 4, имеющую сальниковое уплотнение. На конце стержня укреплена вилка 5, к которой присоединена рукоятка, служащая для перемещения золотинка. Когда золотник при помощи рукоятки опущен вниз, пар из трубопровода входит в отверстие А, проходит снаружи золотника, попадает в отверстие Б и направляется в золотниковые камеры цилиндров машины. Отработавший пар из машины входит в отверстие В, затем через окна Д попадает в центральную полость золотника и через отверстие Г по трубопроводу идет к камере обогрева корыта. Это положение золотника реверсивного клапана соответствует рабочему ходу машины для подачи угля в топку. В стальном корпусе 1 редуктора углеподатчика типа С-3 (рис. 247), прикрепленном, болтами к корыту и закрытом чугунной крышкой 2, установлены две пары зубчатых колес. Малая ведущая шестерня 8, сидящая на валу, соединенном приводным валом с коленчатым валом машины, находится в зацеплении с большим зубчатым колесом 7, насаженным на вал промежуточной малой шестерни 6, которая находится в зацеплении с другим большим зубчатым колесом 3, насаженным на вал 5, соединенный с большим конвейерным винтом углеподатчика. Цапфы валов шестерен и зубчатых колес установлены в бронзовых втулках, запрессованных в корпус и крышку редуктора.

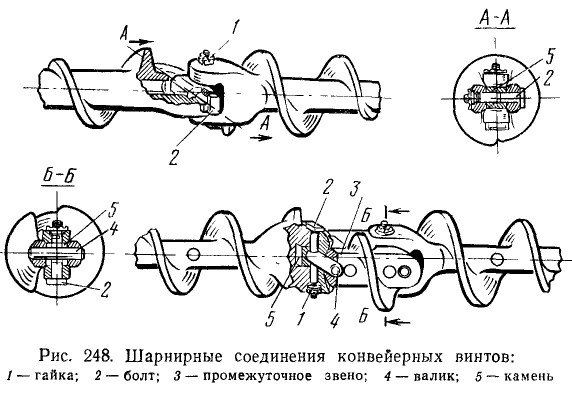

В стальном корпусе 1 редуктора углеподатчика типа С-3 (рис. 247), прикрепленном, болтами к корыту и закрытом чугунной крышкой 2, установлены две пары зубчатых колес. Малая ведущая шестерня 8, сидящая на валу, соединенном приводным валом с коленчатым валом машины, находится в зацеплении с большим зубчатым колесом 7, насаженным на вал промежуточной малой шестерни 6, которая находится в зацеплении с другим большим зубчатым колесом 3, насаженным на вал 5, соединенный с большим конвейерным винтом углеподатчика. Цапфы валов шестерен и зубчатых колес установлены в бронзовых втулках, запрессованных в корпус и крышку редуктора. Винты соединены между собой при помощи универсальных шарниров. Шарнирное соединение большого и промежуточного конвейерных винтов (рис. 248 верхний) имеет камень 5 с двумя перпендикулярными, относительно смещенными отверстиями. В каждое из этих отверстий камня закладывают болт 2, пропущенный через проушины вилки винта. Болт укреплен корончатой гайкой 1 и шплинтом.

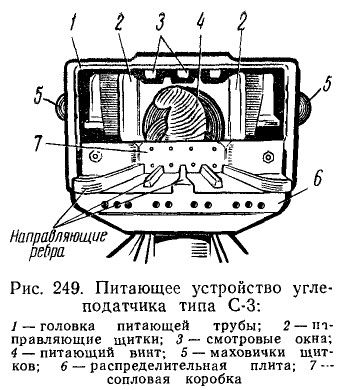

Винты соединены между собой при помощи универсальных шарниров. Шарнирное соединение большого и промежуточного конвейерных винтов (рис. 248 верхний) имеет камень 5 с двумя перпендикулярными, относительно смещенными отверстиями. В каждое из этих отверстий камня закладывают болт 2, пропущенный через проушины вилки винта. Болт укреплен корончатой гайкой 1 и шплинтом. Головка питающей трубы 1 (рис. 249) и питающий винт 4 подходят вплотную к топочному отверстию. Ниже питающего винта установлена сопловая коробка 7 и к ней прикреплена распределительная плита 6.

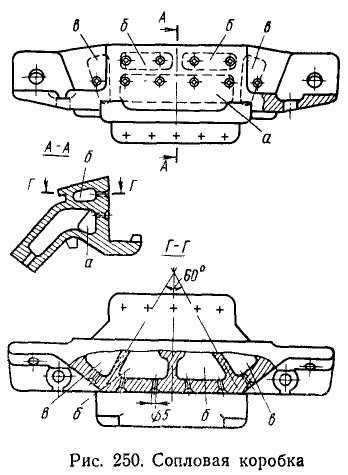

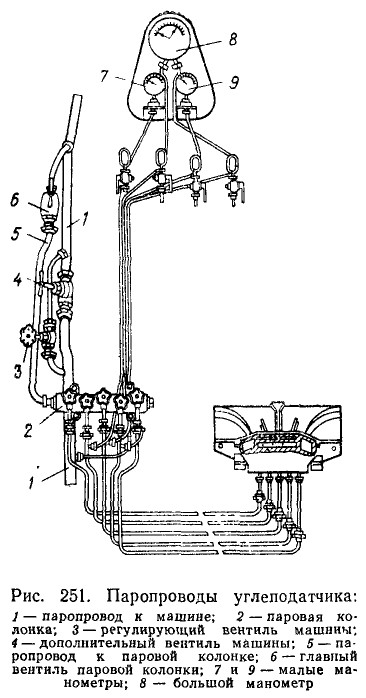

Головка питающей трубы 1 (рис. 249) и питающий винт 4 подходят вплотную к топочному отверстию. Ниже питающего винта установлена сопловая коробка 7 и к ней прикреплена распределительная плита 6. Пар к сопловой коробке и к машине углеподатчика отбирается от пароразборной колонки. От основного паропровода 1 (рис. 251), идущего к машине, сделан паропровод 5 к паровой колонке 2, на котором поставлен вентиль 6.

Пар к сопловой коробке и к машине углеподатчика отбирается от пароразборной колонки. От основного паропровода 1 (рис. 251), идущего к машине, сделан паропровод 5 к паровой колонке 2, на котором поставлен вентиль 6. Углеподатчик системы Рачкова, имеющий небольшое распространение, устроен следующим образом. На тендере установлено корыто, в котором расположен большой конвейерный винт. К корыту прикреплена шаровая головка, соединенная с углепроводом — телескопической трубой, состоящей из двух частей, входящих одна в другую.

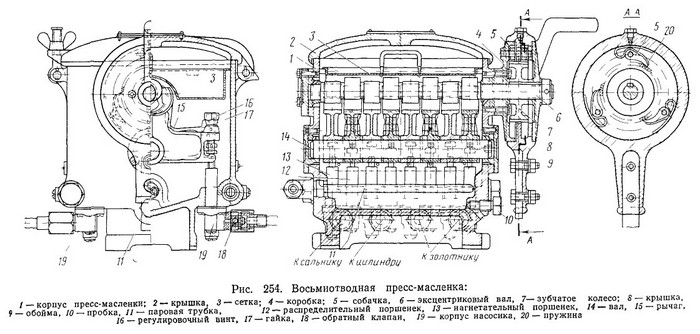

Углеподатчик системы Рачкова, имеющий небольшое распространение, устроен следующим образом. На тендере установлено корыто, в котором расположен большой конвейерный винт. К корыту прикреплена шаровая головка, соединенная с углепроводом — телескопической трубой, состоящей из двух частей, входящих одна в другую. Восьмиотводная пресс-масленка (рис. 254), установленная на Э, СО, Су и других паровозах, имеет чугунный корпус 1, служащий резервуаром для смазочного масла, который закрыт крышкой 2. В нижней части корпуса установлены двухпоршневые насосики. Каждый насосик состоит из корпуса 19, распределительного поршенька 12 и нагнетательного поршенька 13. Поршеньки приводятся в движение при помощи рычагов (коромысел) 15, насаженных на вал 14. Каждый рычаг вверху имеет вилку, которой он охватывает эксцентриковый вал 6. На концах рычага имеются небольшие вилки, которыми захватываются головки поршеньков 12 и 13. При вращении эксцентрикового вала рычаги 15 получают качательное движение от эксцентриков, расположенных на валу против каждого рычага, и таким образом приводят в движение поршеньки насосов.

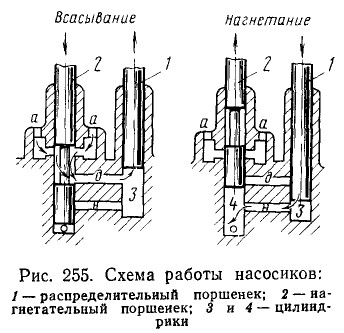

Восьмиотводная пресс-масленка (рис. 254), установленная на Э, СО, Су и других паровозах, имеет чугунный корпус 1, служащий резервуаром для смазочного масла, который закрыт крышкой 2. В нижней части корпуса установлены двухпоршневые насосики. Каждый насосик состоит из корпуса 19, распределительного поршенька 12 и нагнетательного поршенька 13. Поршеньки приводятся в движение при помощи рычагов (коромысел) 15, насаженных на вал 14. Каждый рычаг вверху имеет вилку, которой он охватывает эксцентриковый вал 6. На концах рычага имеются небольшие вилки, которыми захватываются головки поршеньков 12 и 13. При вращении эксцентрикового вала рычаги 15 получают качательное движение от эксцентриков, расположенных на валу против каждого рычага, и таким образом приводят в движение поршеньки насосов. Работа поршеньков насоса протекает следующим образом. При всасывании распределительный поршенек 1 (рис. 255) поднимается вверх, засасывая масло из резервуара пресс-масленки, по каналу д. Нагнетательный поршенек 2 в это время опущен вниз таким образом, что своей заточкой соединяет канал д через цилиндрик 4 с отверстиями а, выходящими в резервуар пресс-масленки. Одновременно нагнетательный поршенек своей нижней частью перекрывает канал н, отключая его от отверстия, соединенного с маслопроводом. Далее распределительный поршенек 1 движется вниз, а нагнетательный поршенек 2 — вверх, что дает возможность маслу из цилиндрика 3 по каналу н пройти в цилиндрик 4. Следующим ходом нагнетательного поршенька вниз масло нагнетается в маслопровод.

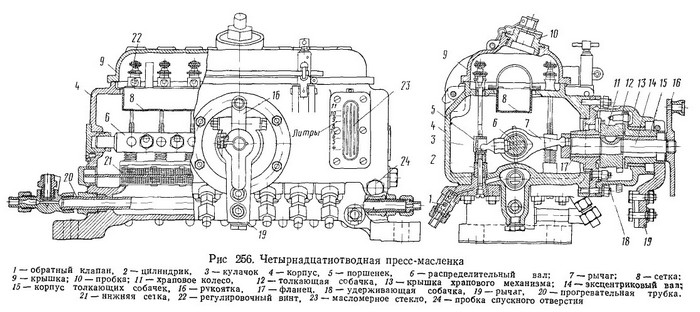

Работа поршеньков насоса протекает следующим образом. При всасывании распределительный поршенек 1 (рис. 255) поднимается вверх, засасывая масло из резервуара пресс-масленки, по каналу д. Нагнетательный поршенек 2 в это время опущен вниз таким образом, что своей заточкой соединяет канал д через цилиндрик 4 с отверстиями а, выходящими в резервуар пресс-масленки. Одновременно нагнетательный поршенек своей нижней частью перекрывает канал н, отключая его от отверстия, соединенного с маслопроводом. Далее распределительный поршенек 1 движется вниз, а нагнетательный поршенек 2 — вверх, что дает возможность маслу из цилиндрика 3 по каналу н пройти в цилиндрик 4. Следующим ходом нагнетательного поршенька вниз масло нагнетается в маслопровод. На рис. 256 показана четырнадцатиотводная пресс-масленка. В дне корпуса 4 пресс-масленки установлены в два ряда четырнадцать однопоршневых насосиков, каждый из которых состоит из цилиндрика 2, прикрепленного шпильками к корпусу, и поршенька 5. В верхней части поршенек имеет утолщение с углублением, куда входит шаровой палец кулачка 3, укрепленного на распределительном валу 6. Стержень поршенька проходит через отверстие к верхней стенке корпуса пресс-масленки, где установлен регулировочный винт 22. На поршенек с обеих сторон утолщенной части надеты пружины. Распределительный вал б, установленный во фланцах, прикрепленных к торцовым стенкам корпуса, получает качательное движение и перемещение вдоль оси от храпового механизма через рычаг 7, насаженный на вал. При помощи кулачков 3 это движение передается поршеньком.

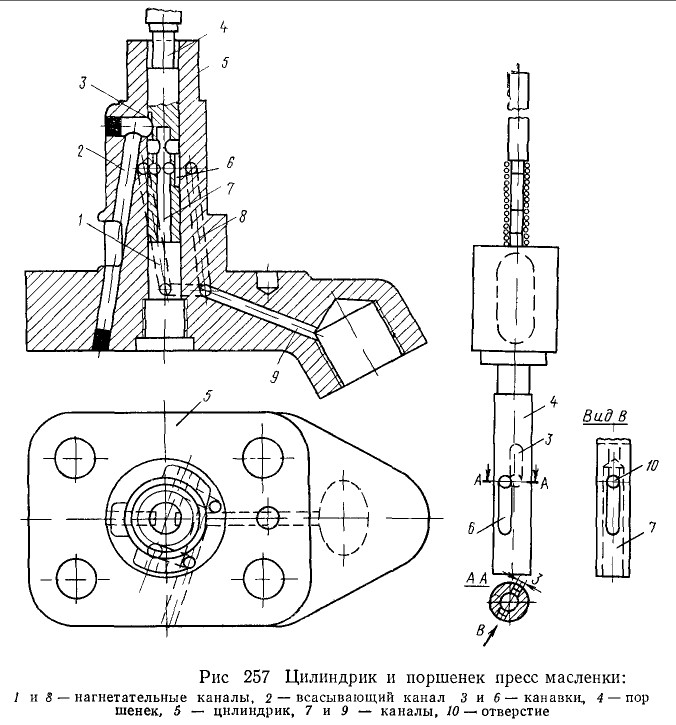

На рис. 256 показана четырнадцатиотводная пресс-масленка. В дне корпуса 4 пресс-масленки установлены в два ряда четырнадцать однопоршневых насосиков, каждый из которых состоит из цилиндрика 2, прикрепленного шпильками к корпусу, и поршенька 5. В верхней части поршенек имеет утолщение с углублением, куда входит шаровой палец кулачка 3, укрепленного на распределительном валу 6. Стержень поршенька проходит через отверстие к верхней стенке корпуса пресс-масленки, где установлен регулировочный винт 22. На поршенек с обеих сторон утолщенной части надеты пружины. Распределительный вал б, установленный во фланцах, прикрепленных к торцовым стенкам корпуса, получает качательное движение и перемещение вдоль оси от храпового механизма через рычаг 7, насаженный на вал. При помощи кулачков 3 это движение передается поршеньком. В цилиндрике 5 насосика (рис. 257) просверлены: всасывающий канал 2, сообщенный с резервуаром пресс-масленки, и нагнетательные каналы 1 и 8, соединяющиеся в нижней части цилиндрика в один канал 9, который подходит к выходному отверстию. Поршенек 4 имеет внутренний канал 7, верхнюю канавку 3 и нижнюю канавку 6, которые соединены между собой поперечным отверстием 10.

В цилиндрике 5 насосика (рис. 257) просверлены: всасывающий канал 2, сообщенный с резервуаром пресс-масленки, и нагнетательные каналы 1 и 8, соединяющиеся в нижней части цилиндрика в один канал 9, который подходит к выходному отверстию. Поршенек 4 имеет внутренний канал 7, верхнюю канавку 3 и нижнюю канавку 6, которые соединены между собой поперечным отверстием 10.