Как известно, многие части механизмов паровоза работают с трением. Трущиеся поверхности, даже тщательно обработанных деталей, всегда имеют шероховатости. Грубо обработанные детали имеют более крупные впадины и выступы, а отшлифованные или отполированные — значительно меньшие неровности.

При перемещении одной детали механизма по другой шероховатость соприкасающихся поверхностей создает сопротивление, которое называется трением. Чем грубее обработаны эти поверхности и чем с большей силой они прижаты друг к другу, тем большая возникает сила сопротивления, т. е. сила трения. Чтобы преодолеть силу трения, возникающую в деталях механизмов, агрегатов и машин при их работе, нужно затратить энергию. Кроме того, в результате трения соприкасающиеся детали подвергаются износу и нагреву.

Для облегчения работы машин и предохранения трущихся деталей от ненормального износа и повреждения применяют различные смазочные материалы, которые по своему происхождению разделяют на растительные, животные и минеральные. Растительные масла и животные жиры в чистом виде в настоящее время на железнодорожном транспорте не используют, их применяют лишь для приготовления так называемой консистентной (сгущенной) смазки в качестве ее составных частей. Основным смазочным материалом являются минеральные масла. Для смазывания трущихся деталей паровоза применяют следующие жидкие смазки:

осевые масла марок Л и 3, используемые для смазывания подшипников парораспределительного механизма, подшипников дышлового механизма, приспособленных под жидкую смазку, букс с подшипниками скольжения. Осевое масло представляет собой продукт перегонки нефти. Зимнее осевое масло марки 3 имеет в два раза меньшую условную вязкость, чем летнее маски Л. Температура застывания для масла марки Л — минус 15°С, а для масла марки 3 — минус 40°С. Подача осевого масла на смазываемые поверхности обычно производится через польстеры, подбивку, фитили или под давлением от пресс-масленки:

цилиндровые масла, применяемые для смазывания цилиндров и золотников, поршневых и золотниковых сальников, машины углеподатчика и паровой части насоса. Цилиндровые масла вырабатывают нескольких марок. Цилиндровое масло марки 52 применяют на паровозах, работающих с высокой температурой перегрева пара (Л, Л В, ФД, СО и П36), а цилиндровое масло 38 и вапор Орского завода — на всех остальных паровозах с перегревом пара.

Температура вспышки цилиндрового масла 52 равна 310°С, масла 38 — 300°С и масла 24 — 240°С. Условная вязкость цилиндровых масел в зависимости от марки бывает в пределах 3,0—8,5° (при температуре 100°С). Цилиндровые масла не должны образовывать нагара на стенках цилиндров, поршней и золотников, который повышает износ поршневых и золотниковых колец.

Турбонасос водоподогревателя смазывают турбинным маслом 22 (Л), а насос горячей воды — цилиндровым маслом 24, 38 или 52. Части движущего механизма машины углеподатчика смазывают индустриальным маслом 45, которое заливают в картер машины. Редуктор углеподатчика смазывают зимой индустриальным маслом 45, а летом солидолом УС-2. Для смазывания машины углеподатчика, работающей насыщенным паром, применяют цилиндровое масло 24.

консистентные смазки, используемые на паровозах, представляют собой минеральные масла, смешанные с загущающими веществами. Цвет консистентных смазок различен — от светло-желтого до темно-коричневого.

На паровозах применяют следующие виды консистентных смазок:

- твердую смазку ЖД-1 для смазывания дышловых подшипников с плавающими втулками и разрезных дышловых подшипников, приспособленных под использование твердой смазки. В зимнее время года для этих целей применяют смазку ЖДСК;

- твердую смазку ЖБ, служащую для смазывания букс паровозов ФД, приспособленных под твердую смазку. Смазку ЖД-1 выдают в виде расфасованных свечей, а смазку ЖБ — в виде брусков по форме подбуксовой коробки.

Кроме твердых консистентных смазок, применяют мазеобразную консистентную кулисную смазку ЖК — для смазывания валиков кулисного и парораспределительного механизмов, подшипников, приспособленных под мазеобразную смазку, торцов и направляющих букс, работающих на твердой смазке, опор топок, рессорного подвешивания паровозов ФД, Л и т. д. Кулисную мазеобразную смазку приготовляют из индустриальною масла и специального мыла.

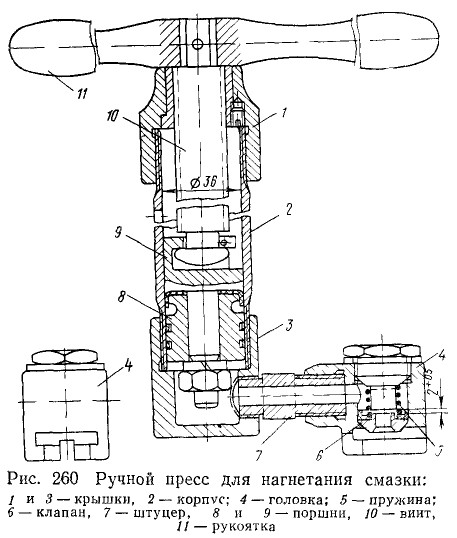

Консистентную смазку подают на трущиеся поверхности через масленки, имеющие обратные клапаны, при помощи ручного пресса. Для смазывания роликовых букс движущих и бегунковых осей, приспособленных под жидкую смазку, применяют круглогодично авиационное масло МС-20 или автолы АКп-10, АСп-10 и АС-10.

В качестве консистентной смазки для роликовых букс бегунковых, поддерживающих, а также тендерных осей используют железнодорожную смазку 1-ЛЗ. Такая смазка имеет вид однородной маслянистой мази, от светло-желтого до коричневого цвета Консистентную смазку 1-ЛЗ применяют также для смазывания дышловых роликоподшипников паровоза ПЗб. Смазывание игольчатых подшипников производят жировым солидолом марок УС-2 (Л) и УС-3 (Т).

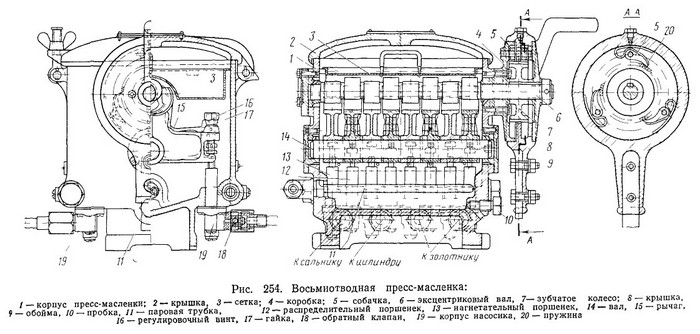

Восьмиотводная пресс-масленка (рис. 254), установленная на Э, СО, Су и других паровозах, имеет чугунный корпус 1, служащий резервуаром для смазочного масла, который закрыт крышкой 2. В нижней части корпуса установлены двухпоршневые насосики. Каждый насосик состоит из корпуса 19, распределительного поршенька 12 и нагнетательного поршенька 13. Поршеньки приводятся в движение при помощи рычагов (коромысел) 15, насаженных на вал 14. Каждый рычаг вверху имеет вилку, которой он охватывает эксцентриковый вал 6. На концах рычага имеются небольшие вилки, которыми захватываются головки поршеньков 12 и 13. При вращении эксцентрикового вала рычаги 15 получают качательное движение от эксцентриков, расположенных на валу против каждого рычага, и таким образом приводят в движение поршеньки насосов.

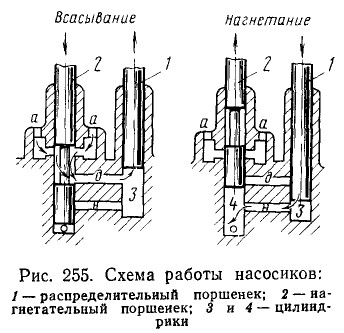

Восьмиотводная пресс-масленка (рис. 254), установленная на Э, СО, Су и других паровозах, имеет чугунный корпус 1, служащий резервуаром для смазочного масла, который закрыт крышкой 2. В нижней части корпуса установлены двухпоршневые насосики. Каждый насосик состоит из корпуса 19, распределительного поршенька 12 и нагнетательного поршенька 13. Поршеньки приводятся в движение при помощи рычагов (коромысел) 15, насаженных на вал 14. Каждый рычаг вверху имеет вилку, которой он охватывает эксцентриковый вал 6. На концах рычага имеются небольшие вилки, которыми захватываются головки поршеньков 12 и 13. При вращении эксцентрикового вала рычаги 15 получают качательное движение от эксцентриков, расположенных на валу против каждого рычага, и таким образом приводят в движение поршеньки насосов. Работа поршеньков насоса протекает следующим образом. При всасывании распределительный поршенек 1 (рис. 255) поднимается вверх, засасывая масло из резервуара пресс-масленки, по каналу д. Нагнетательный поршенек 2 в это время опущен вниз таким образом, что своей заточкой соединяет канал д через цилиндрик 4 с отверстиями а, выходящими в резервуар пресс-масленки. Одновременно нагнетательный поршенек своей нижней частью перекрывает канал н, отключая его от отверстия, соединенного с маслопроводом. Далее распределительный поршенек 1 движется вниз, а нагнетательный поршенек 2 — вверх, что дает возможность маслу из цилиндрика 3 по каналу н пройти в цилиндрик 4. Следующим ходом нагнетательного поршенька вниз масло нагнетается в маслопровод.

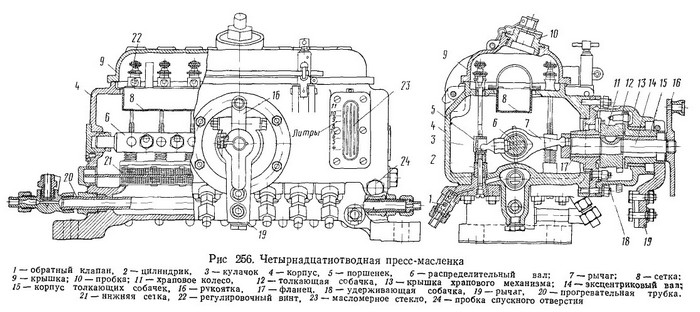

Работа поршеньков насоса протекает следующим образом. При всасывании распределительный поршенек 1 (рис. 255) поднимается вверх, засасывая масло из резервуара пресс-масленки, по каналу д. Нагнетательный поршенек 2 в это время опущен вниз таким образом, что своей заточкой соединяет канал д через цилиндрик 4 с отверстиями а, выходящими в резервуар пресс-масленки. Одновременно нагнетательный поршенек своей нижней частью перекрывает канал н, отключая его от отверстия, соединенного с маслопроводом. Далее распределительный поршенек 1 движется вниз, а нагнетательный поршенек 2 — вверх, что дает возможность маслу из цилиндрика 3 по каналу н пройти в цилиндрик 4. Следующим ходом нагнетательного поршенька вниз масло нагнетается в маслопровод. На рис. 256 показана четырнадцатиотводная пресс-масленка. В дне корпуса 4 пресс-масленки установлены в два ряда четырнадцать однопоршневых насосиков, каждый из которых состоит из цилиндрика 2, прикрепленного шпильками к корпусу, и поршенька 5. В верхней части поршенек имеет утолщение с углублением, куда входит шаровой палец кулачка 3, укрепленного на распределительном валу 6. Стержень поршенька проходит через отверстие к верхней стенке корпуса пресс-масленки, где установлен регулировочный винт 22. На поршенек с обеих сторон утолщенной части надеты пружины. Распределительный вал б, установленный во фланцах, прикрепленных к торцовым стенкам корпуса, получает качательное движение и перемещение вдоль оси от храпового механизма через рычаг 7, насаженный на вал. При помощи кулачков 3 это движение передается поршеньком.

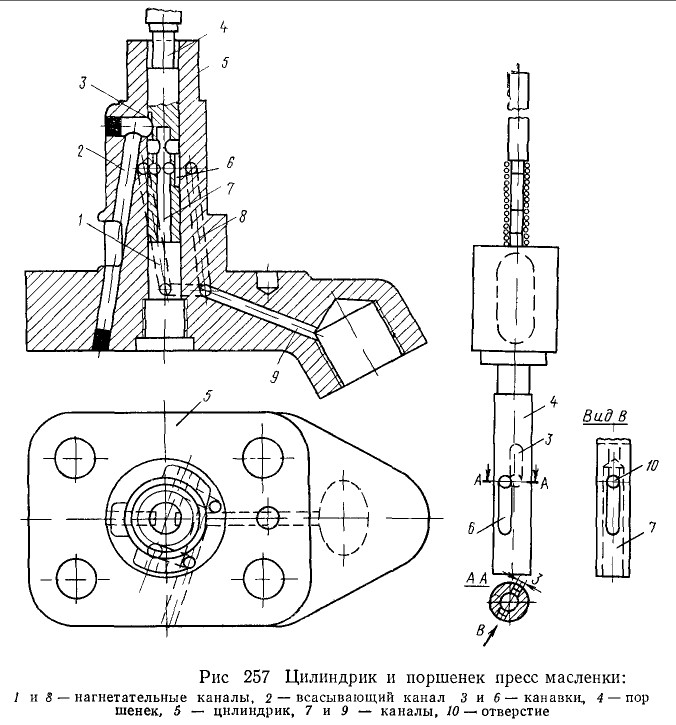

На рис. 256 показана четырнадцатиотводная пресс-масленка. В дне корпуса 4 пресс-масленки установлены в два ряда четырнадцать однопоршневых насосиков, каждый из которых состоит из цилиндрика 2, прикрепленного шпильками к корпусу, и поршенька 5. В верхней части поршенек имеет утолщение с углублением, куда входит шаровой палец кулачка 3, укрепленного на распределительном валу 6. Стержень поршенька проходит через отверстие к верхней стенке корпуса пресс-масленки, где установлен регулировочный винт 22. На поршенек с обеих сторон утолщенной части надеты пружины. Распределительный вал б, установленный во фланцах, прикрепленных к торцовым стенкам корпуса, получает качательное движение и перемещение вдоль оси от храпового механизма через рычаг 7, насаженный на вал. При помощи кулачков 3 это движение передается поршеньком. В цилиндрике 5 насосика (рис. 257) просверлены: всасывающий канал 2, сообщенный с резервуаром пресс-масленки, и нагнетательные каналы 1 и 8, соединяющиеся в нижней части цилиндрика в один канал 9, который подходит к выходному отверстию. Поршенек 4 имеет внутренний канал 7, верхнюю канавку 3 и нижнюю канавку 6, которые соединены между собой поперечным отверстием 10.

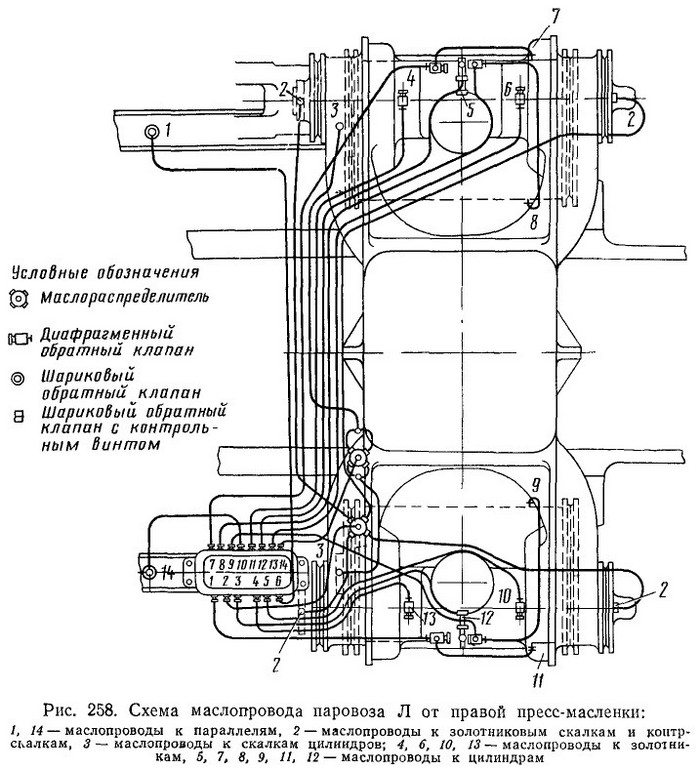

В цилиндрике 5 насосика (рис. 257) просверлены: всасывающий канал 2, сообщенный с резервуаром пресс-масленки, и нагнетательные каналы 1 и 8, соединяющиеся в нижней части цилиндрика в один канал 9, который подходит к выходному отверстию. Поршенек 4 имеет внутренний канал 7, верхнюю канавку 3 и нижнюю канавку 6, которые соединены между собой поперечным отверстием 10. Для того чтобы пар из цилиндров и золотниковых камер не проходил в лресс-масленку, а также для того чтобы маслопроводы были всегда заполнены смазкой, устанавливают обратные клапаны, которые располагают на выходе из пресс-масленки (см. рис. 256) и в конце маслопроводов, у смазываемых точек (см. рис. 258). В пресс-масленке устанавливают шариковые клапаны, а у смазываемых точек — диафрагменные или шариковые с контрольным винтом, при помощи которого проверяют наличие смазки в маслопроводе, или же шариковые без контрольного винта.

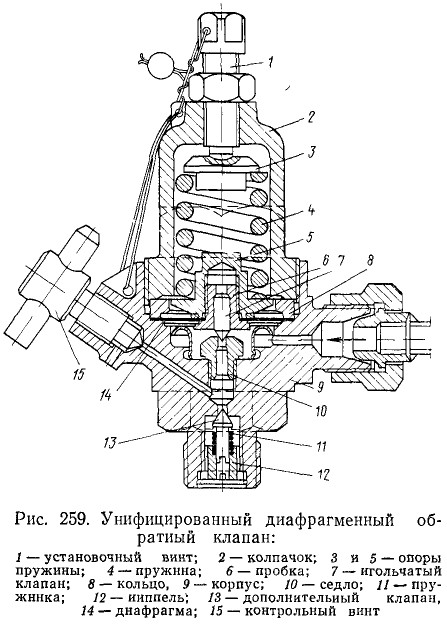

Для того чтобы пар из цилиндров и золотниковых камер не проходил в лресс-масленку, а также для того чтобы маслопроводы были всегда заполнены смазкой, устанавливают обратные клапаны, которые располагают на выходе из пресс-масленки (см. рис. 256) и в конце маслопроводов, у смазываемых точек (см. рис. 258). В пресс-масленке устанавливают шариковые клапаны, а у смазываемых точек — диафрагменные или шариковые с контрольным винтом, при помощи которого проверяют наличие смазки в маслопроводе, или же шариковые без контрольного винта. На рис. 259 изображен более совершенный унифицированный диафрагменный обратный клапан, имеющий иную конструкцию.

На рис. 259 изображен более совершенный унифицированный диафрагменный обратный клапан, имеющий иную конструкцию. Процесс нагнетания смазки прессом происходит следующим образом. Отвертывают нижнюю крышку 3 со штуцером и головкой, закладывают в корпус твердую или мазеобразную смазку. После этого крышку ставят на место. Головку 4 надевают на масленку, установленную на смазываемой детали таким образом, чтобы верхняя заточка этой масленки, отжимая клапан 6, входила в выемку, сделанную в головке 4. Этим обеспечивается плотное соединение головки с масленкой и предотвращается утечка смазки. При вращении винта 10 при помощи рукоятки 11 поршни двигаются вниз и выжимают смазку из корпуса. Смазка проходит через центральное отверстие в клапане 6, отжимает клапан масленки и попадает в камеру смазываемой детали.

Процесс нагнетания смазки прессом происходит следующим образом. Отвертывают нижнюю крышку 3 со штуцером и головкой, закладывают в корпус твердую или мазеобразную смазку. После этого крышку ставят на место. Головку 4 надевают на масленку, установленную на смазываемой детали таким образом, чтобы верхняя заточка этой масленки, отжимая клапан 6, входила в выемку, сделанную в головке 4. Этим обеспечивается плотное соединение головки с масленкой и предотвращается утечка смазки. При вращении винта 10 при помощи рукоятки 11 поршни двигаются вниз и выжимают смазку из корпуса. Смазка проходит через центральное отверстие в клапане 6, отжимает клапан масленки и попадает в камеру смазываемой детали.